Norme fondamentali ISO e GMP per Sale Pulite Modulari

Sistema di classificazione ISO 14644

Una norma importante per la classificazione delle camere bianche è l'ISO 14644; la classificazione della pulizia in una camera bianca è limitata dal numero di particelle con dimensione superiore a 0,5 µm in un volume definito di aria in m³. Questa serie, creata dall'Organizzazione Internazionale per la Normazione, classifica le camere bianche da ISO Classe 1, la più rigorosa, a ISO Classe 9. Le classificazioni si basano sulla dimensione consentita delle particelle, ad esempio 0,1 µm e superiori, e sulla loro concentrazione per m³. Mantenere queste categorie è importante per le operazioni delle camere bianche al fine di garantire livelli adeguati di selezione esente da contaminazioni, come farmaci o semiconduttori che dipendono da essa. La conformità viene verificata mediante test ed analisi estese che identificano eventuali deviazioni dai tipi predeterminati.

Modulare Camera pulita Test e ispezione Al fine di garantire il rispetto degli standard ISO, le clean room modulari devono essere sottoposte a test e ispezioni specifiche. Questo include il monitoraggio della pulizia dell'aria, la velocità del flusso d'aria e le differenze di pressione, tutti parametri essenziali per raggiungere le corrette classi ISO. La conformità però non è un evento unico, bensì un impegno continuo che richiede audit regolari e modifiche in base alle condizioni ambientali definite nell'ISO 14644. Essendo le clean room modulari flessibili e spesso implementate rapidamente, il rispetto degli standard ISO 14644 è fondamentale per assicurare un ambiente controllato, cruciale per la produzione di prodotti sensibili in vari settori industriali.

Requisiti dell'Allegato 1 della GMP UE

Infezioni e contaminazioni Brexit La revisione dell'Allegato 1 dell'EMA: un passo verso una maggiore chiarezza su una sezione controversa delle linee guida L'ultima fase di evoluzione dell'Allegato 1 dell'EMA è particolarmente significativa per la produzione di prodotti sterili, prodotti farmaceutici e quelli che utilizzano organismi vivi. I requisiti si applicano alla costruzione, manutenzione ed esercizio delle cleanroom, con particolare attenzione al controllo della contaminazione e al monitoraggio ambientale. I Gradi A-D dell'Allegato 1 corrispondono approssimativamente alle Classi ISO 5-8, tenendo conto della contaminazione microbica e dei livelli di rischio. Le strategie basate sul Contamination Control Strategy (CCS) e sulle barriere tecnologiche, ad esempio gli isolatori, sono mirate a ridurre l'intervento del personale.

La rilevanza di questi standard per le clean room modulari è evidente e spesso significativa, in particolare nel settore farmaceutico dove la conformità è fondamentale. Le clean room modulari rappresentano una soluzione versatile e rapida per soddisfare gli standard rigorosi: grazie ai loro severi requisiti, le clean room sono essenziali per garantire prodotti sicuri ed efficaci. Le statistiche hanno dimostrato che la conformità all'Annex 1 può ridurre significativamente il rischio di contaminazione, migliorare la qualità del prodotto e l'efficienza. Le organizzazioni che intendono produrre o fornire nel mercato dell'UE devono rispettare queste linee guida e le soluzioni modulari offrono un modo semplice per raggiungere questi elevati requisiti qualitativi.

Conformità USP <797> e <800>

Gli standard USP <797> e <800> sono progettati per la preparazione di farmaci sterili e pericolosi (farmaci che possono arrecare danni a chi li manipola) e stabiliscono linee guida rigorose per gli ambienti delle cleanroom negli Stati Uniti. USP <797> definisce la preparazione sterile; specifica cioè protocolli di pulizia, caratteristiche del personale e fattori ambientali (ad esempio, purezza dell'aria e differenziale di pressione) da utilizzare in modo conforme ai criteri ISO Classe 5 e Classe 7 per i controlli primari di ingegneria, così come per gli ambienti secondari di supporto. USP <800> si integra con questa normativa, affrontando la manipolazione di farmaci pericolosi e richiedendo che siano attivi sistemi di controllo a pressione negativa e di scarico per proteggere l'operatore e la qualità del prodotto.

Le clean room modulari devono essere costruite seguendo questi criteri in modo flessibile, permettendo di adottare le migliori pratiche, come il flusso d'aria unidirezionale, la strategia delle zone e il monitoraggio per supportarle. L'unica opzione disponibile per rispettare questi standard è l'installazione di sistemi a cascata di pressione e tecnologie di contenimento. Tra le migliori pratiche rientrano anche aree dedicate alla vestizione e al passaggio dei materiali, progettate per migliorare la capacità delle clean room modulari di operare in modo sinergico all'interno dei requisiti stabiliti dagli standard USP <797> e <800>. Queste pratiche garantiscono che le clean room modulari non solo siano conformi agli standard al momento dell'installazione, ma che continuino a rispettarli anche successivamente, condizione essenziale per gli scopi di validazione.

Principi di Progettazione HVAC per il Controllo delle Particelle

Standard di Velocità e Direzione del Flusso d'Aria

Clenrent™: Mantenere l'integrità di una stanza pulita Comprendere la velocità e la direzione del flusso d'aria è fondamentale. La capacità di controllare e rimuovere i patogeni aerodispersi dallo spazio è influenzata dalla velocità e dalla direzione del flusso d'aria. I sistemi HVAC devono essere progettati per mantenere la direzionalità del flusso d'aria con una riduzione al minimo delle possibilità di contaminazione. Tra le principali pratiche di progettazione consigliate figurano l'applicazione del flusso laminare unidirezionale e la posizionatura delle griglie di immissione e di ripresa dell'aria. Controllo del flusso e tunneling della pressione Come dimostrano gli studi, mantenere il controllo del flusso d'aria è essenziale per una significativa riduzione dei livelli di contaminazione, evidenziandone il ruolo nell'efficienza delle stanze pulite.

Sistemi di filtraggio HEPA/ULPA

I filtri HEPA e ULPA sono necessari per le cleanroom al fine di raccogliere con successo particelle minuscole. I filtri HEPA (High Efficiency Particulate Air) possono catturare particelle fino alla dimensione del micrometro con un'efficienza del 99,97% a 0,3 micron, mentre i filtri ULPA (Ultra Low Penetration Air) riescono a trattenere particelle ancora più piccole, contribuendo a garantire una maggiore pulizia. Per mantenere questi sistemi di filtraggio in condizioni ottimali di funzionamento, è importante seguire le relative tabelle di manutenzione e sostituzione. Riduzione dei tassi di contaminazione fino al 99%: ricerche dimostrano che l'adozione di efficaci sistemi di filtraggio permette di ridurre significativamente i tassi di contaminazione, aumentando così l'affidabilità delle cleanroom.

Manutenzione della Differenza di Pressione

È soprattutto importante, in una cleanroom modulare, mantenere sotto controllo le cadute di pressione nella gestione dei percorsi di contaminazione. La pressione positiva permette all'aria di fuoriuscire dalla cleanroom quando le porte vengono aperte, al fine di impedire l'ingresso di contaminanti esterni, mentre la pressione negativa può essere utilizzata in alcune applicazioni che coinvolgono farmaci pericolosi per "trattenere" l'aria potenzialmente contaminata all'interno. Esistono avanzati sistemi di sensori e applicazioni di controllo automatizzato per gestire e mantenere la pressione nelle diverse aree delle stanze della cleanroom. Un controllo efficace della pressione migliora l'efficienza complessiva della cleanroom e permette di rispettare gli standard rigorosi.

Materiali e Specifiche di Costruzione

Requisiti di Superfici Non Porose

L'importanza delle superfici non permeabili nel contesto di un ambiente cleanroom non può essere sottolineata abbastanza. Cosa sono i materiali non porosi? I materiali non porosi sono materiali che non permettono il passaggio di liquidi o aria e non possono essere penetrati dall'acqua. Materiali come vetro, metallo e plastica rigida sono non porosi. Le superfici non porose sono più difficili da penetrare per i microrganismi, riducendo il rischio di crescita batterica e fungina. La scelta di materiali non assorbenti che possono essere facilmente sterilizzati è di vitale importanza nella costruzione di clean room modulari. Materiali durevoli come l'acciaio inossidabile e il vetro, o alcune tipologie di plastica, sono fortemente preferiti. È stato dimostrato da studi di caso che tali sostanze si rivelano efficaci nella conservazione della sterilità per un periodo prolungato. Ad esempio, le superfici non porose vengono utilizzate per osservare tassi di contaminazione ridotti in settori che mantengono standard di pulizia molto rigorosi, ad esempio farmaceutico e biotecnologico.

Pannelli per Pareti e Soffitti di Classe Cleanroom

È importante sapere quali standard devono rispettare i pannelli per pareti e soffitti delle cleanroom, al fine di garantire un ambiente pulito. Questi pannelli devono essere progettati in modo da non favorire l'ambiente microbico e da essere facilmente pulibili; materiali relativamente resistenti, come alluminio anodizzato, rivestimenti speciali e plastica rinforzata, vengono utilizzati a tale scopo. Questi materiali sono più efficaci quando vengono impiegati come componenti nella costruzione di cleanroom modulari, al fine di mantenere sia la pulizia che la funzionalità delle operazioni. Documentando l'impatto della scelta dei materiali per la conformità a ISO e GMP, lo studio ha dimostrato che la selezione dei pannelli gioca un ruolo significativo nella capacità delle cleanroom di rispettare le normative. Effettivamente, scegliere i pannelli giusti non è solo fondamentale per garantire un'operatività efficiente, ma è anche cruciale per ottenere con successo l'accreditamento delle strutture cleanroom.

Soluzioni per Pavimenti Antistatici (ESD)

Nei cleanroom che si specializzano in aree che utilizzano elettronica sensibile, l'uso di pavimenti ESD è indispensabile. I pavimenti ESD eliminano l'elettricità statica, responsabile dei danni alle componenti sensibili e dei malfunzionamenti. Sono disponibili diversi tipi di pavimenti ESD, come vinile conduttivo, gomma e rivestimenti in resina epossidica, che supportano anche gli ambienti di cleanroom modulari. Studi indicano che l'installazione di pavimenti ESD contribuirà a ridurre il numero di eventi statici, proteggendo l'attrezzatura e garantendo l'affidabilità del cleanroom. Pertanto, l'implementazione di pavimenti ESD rappresenta una soluzione preventiva che assicura un funzionamento duraturo e protegge le costose componenti tecnologiche.

Validazione del Cleanroom e Conformità Continua

Processo di Certificazione IQ/OQ/PQ

Tutti i processi, come l'Installation Qualification (IQ), l'Operational Qualification (OQ) e il Performance Qualification (PQ), sono fondamentali per la validazione delle camere bianche. L'IQ garantisce che le unità siano installate secondo le raccomandazioni del produttore, mentre l'OQ certifica che il sistema funzioni entro i limiti stabiliti. Il PQ è il più importante, poiché rappresenta la prova che il sistema della camera bianca può operare, con carico completo, sempre in conformità alle specifiche richieste. Queste certificazioni sono essenziali affinché l'installazione possa essere utilizzata in conformità alle normative dei moduli per camere bianche. I dati del settore mostrano che le camere bianche che mantengono la certificazione presentano un numero significativamente inferiore di violazioni ispettive rispetto a quelle che non lo fanno. Questo evidenzia come l'adozione di tali protocolli sia critica per mantenere le camere bianche a un livello professionale e di sicurezza.

Sistemi di Monitoraggio Ambientale

Carrier Environmental Monitoring è il controllore in questo processo di mantenimento dell'integrità delle camere bianche. Questi sistemi monitorano in tempo reale i dati relativi alla qualità dell'aria, alla temperatura, all'umidità e ai livelli di particolato, al fine di mantenere condizioni adeguate. Si raccomanda che l'integrazione di questi sistemi nella progettazione modulare delle camere bianche preveda il monitoraggio in tempo reale e avvisi utili all'azione. Ad esempio, è stato dimostrato che un'integrazione efficiente ha portato a significativi progressi nel controllo delle contaminazioni, come documentato in diversi studi di settore. MONITORAGGIO ROBUSTO GARANTISCE Tutte le variazioni possono essere contrastate e corrette rapidamente – con avvisi precoci di impurità e qualità.

Pratiche di Documentazione Pronte per l'Audit

L'importanza di disporre di documentazione pronta per l'audit per supportare la conformità alle normative sulle cleanroom non può essere sottovalutata. I metodi prevedono la conservazione sia di documenti cartacei che elettronici al fine di garantire ridondanza e accessibilità. Anche nell'era della conservazione digitale, i documenti cartacei si rivelano un backup fisico tempestivo. L'impatto economico di una cattiva documentazione può essere devastante, affermano gli esperti, che mettono in guardia dal rischio di non rispettare gli standard di conformità, il che può comportare multe punitive e interruzioni dell'attività. Pertanto, la documentazione è fondamentale per il funzionamento delle cleanroom e per rispettare gli standard modulari (sia in formato digitale che cartaceo, in quanto struttura).

Vantaggi della progettazione modulare per la conformità normativa

Distribuzione Rapida e Scalabilità

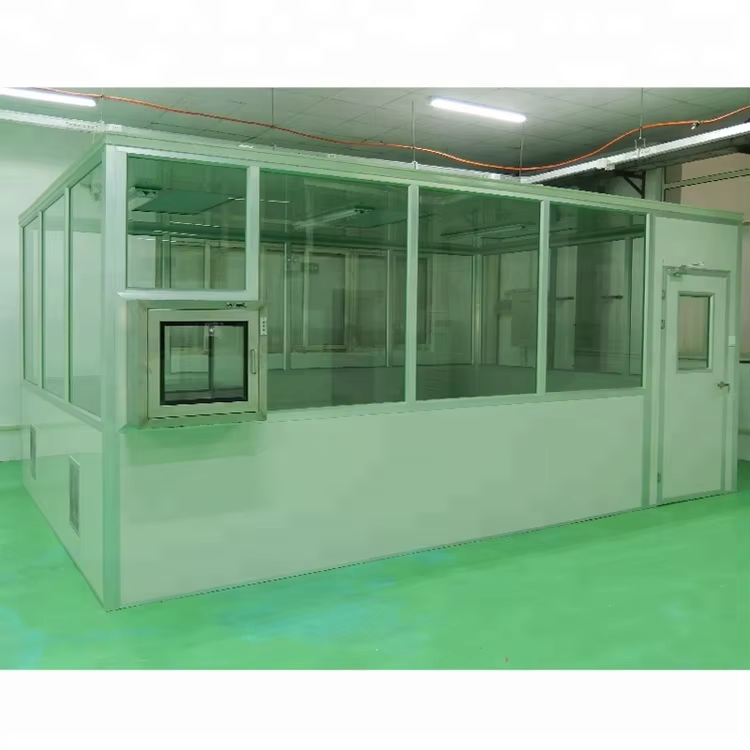

La superiorità del design modulare delle cleanroom in termini di realizzazione di progetti costruttivi su larga scala ed economicamente sostenibili, come quelli connessi all'evoluzione delle 'BUONE PRATICHE DI FABBRICAZIONE' (GMP), sta nella loro scalabilità e nella possibilità di essere implementate rapidamente - un fattore chiave per soddisfare nuovi requisiti normativi. Le Cleanroom modulari sono prefabbricate e molto semplici da installare rispetto alla costruzione tradizionale di laboratori. Questa razionalizzazione offre un valore aggiunto per settori dinamici come il farmaceutico e il biotecnologico, dove la velocità con cui si riesce ad adeguarsi a nuove normative e alle esigenze di mercato può risultare determinante. Ad esempio, la costruzione tradizionale di una cleanroom richiede mesi, mentre la modularità delle soluzioni può essere implementata in poche settimane, riducendo drasticamente i tempi di attesa. Questa flessibilità consente alle strutture di espandere o modificare facilmente gli spazi delle loro cleanroom con tempi di inattività minimi, mantenendo il passo con le mutate esigenze del settore.

Caratteristiche pre-ingegnerizzate di conformità

Durante la progettazione, caratteristiche di conformità predefinite vengono integrate in stanze pulite modulari per migliorare il rispetto dei requisiti relativi alle clean room. Queste caratteristiche sono configurate per soddisfare regole e regolamenti specifici, ad esempio l'efficienza di filtrazione e il controllo della contaminazione superficiale, senza richiedere modifiche successive. Dal momento che riducono la necessità di retrofitting, i sistemi predefiniti permettono di risparmiare tempo e denaro e garantiscono conformità per tutta la durata della stanza pulita. Evidenze dimostrano che tassi di conformità migliori sono stati raggiunti grazie a questi sistemi integrati, poiché le strutture dotate di clean room modulari predefinite conseguono tassi più elevati di conformità regolamentare, con nessuna o poche non conformità, rispetto a quelle che hanno effettuato aggiornamenti. Questo approccio proattivo alla conformità sottolinea l'importanza delle soluzioni modulari per stanze pulite nel garantire l'integrità operativa e l'efficienza dei costi durante il ciclo di vita.

Configurazioni adattabili per standard in evoluzione

Le configurazioni flessibili nelle clean room modulari rappresentano una chiave importante per rispettare rapidamente nuove normative. La possibilità di riconfigurare o espandere le clean room è fondamentale, così le strutture non devono essere sostituite quando le esigenze del settore cambiano. Le clean room modulari configurabili, ad esempio, permettono di adeguarsi facilmente alle normative grazie a elementi come pareti mobili, che consentono modifiche rapide senza interventi invasivi. Gli esperti di clean room sostengono che progettare in previsione delle future normative è essenziale per evitare interventi di retrofitting costosi e dispendiosi in termini di tempo. Questa flessibilità non solo permette di rimanere in conformità, ma prepara anche le aziende ai cambiamenti del settore, consentendo loro di anticipare l'evolversi della situazione e rimanere competitive, o quantomeno di non restare indietro nel caso in cui le normative cambino.

Domande frequenti

Che cos'è l'ISO 14644? ISO 14644 è una serie di norme sviluppate dall'Organizzazione internazionale per la normazione (ISO) che classifica le stanze pulite in base alla concentrazione di particelle in sospensione nell'aria.

Come si allineano i gradi dell'Annex 1 della GMP UE con le norme ISO? I gradi da A a D dell'Annex 1 si allineano approssimativamente alle classi ISO da 5 a 8, tenendo conto della contaminazione microbica e dei relativi rischi.

Perché è importante il differenziale di pressione nelle stanze pulite? I differenziali di pressione sono fondamentali per controllare i percorsi di contaminazione; la pressione positiva impedisce l'ingresso di contaminanti esterni, mentre la pressione negativa contiene eventuali contaminanti.

Quali materiali sono raccomandati per la costruzione di stanze pulite? Si consigliano materiali non porosi come acciaio inossidabile, vetro e specifici polimeri per garantire condizioni igieniche e prevenire la crescita batterica e fungina.

Quali sono i vantaggi delle stanze pulite modulari? Cleanroom modulari offrono un rapido dispiegamento e scalabilità, funzionalità predefinite di conformità e configurazioni adattabili per soddisfare in modo efficiente gli standard industriali in continua evoluzione.