Kern ISO- en GMP-standaarden voor Modulaire schoonruimtes

ISO 14644-indelingssysteem

Een belangrijke norm voor de indeling van schoonruimten is de ISO 14644. De indeling van de schoonheid in een schoonruim wordt bepaald door het aantal deeltjes met een grootte van meer dan 0,5 µm in een gedefinieerd luchtvolume in m³. Deze reeks, samengesteld door de International Organization for Standardization, kent schoonruimten van ISO-klasse 1, de strengste norm, tot ISO-klasse 9. Indelingen zijn gebaseerd op de toegestane grootte van deeltjes, bijvoorbeeld 0,1 µm en groter, en hun concentratie per m³. Het behouden van deze categorieën is belangrijk voor de schoonruimtebedrijfsvoering om geschikte niveaus van vrij van verontreiniging te handhaven, zoals medicijnen of halfgeleiders die hiervan afhankelijk zijn. De conformiteit wordt geverifieerd door uitgebreide tests en monitoring, waarbij eventuele afwijkingen van de voorgeschreven types worden vastgesteld.

Modulair Schone Kamer Testen en inspecteren Om naleving van ISO-normen te garanderen, moeten modulaire cleanrooms op bepaalde manieren worden getest en geïnspecteerd. Dit omvat het in de gaten houden van de luchtkwaliteit, de luchtstroomsnelheid en de drukverschillen, die allemaal essentieel zijn voor de juiste ISO-klassen. Naleving is echter geen eenmalige zaak, maar een voortdurende verplichting die regelmatige audits en aanpassingen vereist op basis van de relevante milieuvoorwaarden zoals vastgelegd in ISO 14644. Aangezien modulaire cleanrooms modulair zijn en vaak snel worden opgeleverd, is naleving van de ISO 14644-standaarden vereist om te waarborgen dat zij een gecontroleerde omgeving bieden die cruciaal is voor de productie van gevoelige producten in diverse industrieën.

EU GMP Bijlage 1 Vereisten

Infecties en Verontreiniging Brexit De herziene Bijlage 1 van het EMA: Een stap in de richting van volledige duidelijkheid over een controversieel deel van de richtlijnen De nieuwste evolutie van de Bijlage 1 van het EMA is een belangrijke stap voor de productie van sterile producten, farmaceutische producten en de producten die omgaan met levende organismen. De eisen zijn van toepassing op de constructie, het onderhoud en de bedrijfsvoering van cleanrooms, met de nadruk op contaminatiebeheersing en milieu-monitoring. Bijlage 1-klassen A tot D komen ongeveer overeen met ISO-klassen 5 tot 8, waarbij rekening wordt gehouden met microbiële verontreiniging en risiconiveaus. Strategieën met betrekking tot Contaminatiebeheersingsstrategie (CCS) en technologische barrières, bijvoorbeeld isolatoren, richten zich op het verminderen van personeelsinterventie.

Het belang van deze normen voor modulaire cleanrooms is duidelijk en vaak van groot belang, met name in de farmaceutische industrie waar naleving van het grootste belang is. Modulaire cleanrooms - een veelzijdige en snelle oplossing voor het voldoen aan strikte normen: Dankzij hun strenge normen zijn cleanrooms essentieel voor een veilig en effectief product. De statistieken hebben aangetoond dat naleving van Bijlage 1 het risico op besmetting aanzienlijk kan verminderen, de productkwaliteit en efficiëntie kan verbeteren. Organisaties die willen produceren of leveren op de EU-markt, moeten zich aan deze richtlijnen houden en modulaire oplossingen bieden een eenvoudige manier om aan deze hoge kwaliteitseisen te voldoen.

USP <797> en <800> naleving

De USP <797> en <800> standaarden zijn ontworpen voor steriele en gevaarlijke geneesmiddelenbereiding (geneesmiddelen die schadelijk kunnen zijn voor de handler) en stellen strikte richtlijnen op voor cleanroom-omgevingen in de Verenigde Staten. USP <797> parameteriseert steriele bereiding; dat wil zeggen, het specificeert reinigingsprotocollen, persoonlijke attributen en milieu-factoren (bijvoorbeeld luchtkwaliteit en drukverschil) waarmee wordt gewerkt, op een manier die overeenkomt met de ISO Class 5 en Class 7 criteria voor primaire engineering controls, evenals ondersteunende secundaire omgevingen. USP <800> gaat hier hand in hand mee, en richt zich op het omgaan met gevaarlijke geneesmiddelen, waarbij dergelijke negatieve drukregelingen en afzuigsystemen moeten worden toegepast om operatoren en productkwaliteit te beschermen.

Modulaire cleanrooms moeten op een flexibele manier worden gebouwd volgens deze voorwaarden, zodat best practices zoals unidirectionele luchtstroom, zone-strategie en monitoring kunnen worden toegepast. De enige beschikbare optie om aan deze normen te voldoen, is het installeren van drukvalsystemen en containment-technologieën. Onder de best practices vallen ook aangewezen kledingruimtes en materialenovergangsgebieden, die zijn ontworpen om de modular cleanrooms in staat te stellen symbiotisch te functioneren binnen de eisen van USP <797> en <800>. Deze best practices zorgen ervoor dat modular cleanrooms niet alleen voldoen aan de normen op het moment van installatie, maar ook dat zij daarna blijven voldoen aan deze normen, wat essentieel is voor validatiedoeleinden.

HVAC-ontwerpprincipes voor deeltjescontrole

Luchtstroomsnelheid en richtingsnormen

Clenrent™: Het in stand houden van de integriteit van een cleanroom. Het begrijpen van luchtsnelheid en -richting is essentieel. De mate waarin luchtgedragen pathogenen worden beheerst en uit de ruimte worden verwijderd, wordt beïnvloed door de snelheid en richting van de luchtstroom. HVAC-systemen moeten zo worden ontworpen dat de richting van de luchtstroom wordt behouden met een zo klein mogelijk risico op besmetting. Sleutelontwerpprincipes zijn het toepassen van unidirectionele laminaire stroom en het correct positioneren van toe- en afvoerroosters. Stroomregeling en drukkingsbuizen. Zoals studies aantonen, is het in stand houden van luchtstroomregeling essentieel voor een aanzienlijke reductie van besmettingsniveaus, wat de rol benadrukt van luchtstroomregeling in de efficiëntie van een cleanroom.

HEPA/ULPA Filtratiesystemen

HEPA- en ULPA-filters zijn nodig voor schonkamer om kleinste deeltjes succesvol te verzamelen. HEPA (High Efficiency Particulate Air)-filters kunnen deeltjes opvangen tot micrometergrootte met een efficiëntie van 99,97% bij 0,3 micrometer, terwijl ULPA (Ultra Low Penetration Air)-filters zelfs kleinere deeltjes goed kunnen opvangen, waardoor extra schoonheid wordt gegarandeerd. Om deze filtersystemen in optimale werking te houden, is het belangrijk om de onderhouds- en vervangingschema's te volgen. Verminder contaminatieratio's tot wel 99% Uit onderzoek blijkt dat door het toepassen van effectieve filtersystemen de contaminatieratio's aanzienlijk kunnen worden verlaagd, waardoor de betrouwbaarheid van de schonkamer toeneemt.

Handhaving van drukverschil

Het belangrijkste is dat het in een modulaire cleanroom belangrijk is om drukval te beheren bij het beheersen van besmettingspaden. Positieve druk zorgt ervoor dat lucht uit de cleanroom naar buiten wordt geblazen wanneer deuren worden geopend, om te voorkomen dat buitencontaminanten naar binnen komen, terwijl negatieve druk kan worden gebruikt in bepaalde gevarenrijke medicatie-applicaties om potentiële besmette lucht veilig te houden. Er zijn geavanceerde sensoren en automatiseringsystemen voor het regelen en in stand houden van de druk in verschillende cleanroomafdelingen. Een effectieve drukregeling verbetert de algehele efficiëntie van de cleanroom en zorgt ervoor dat wordt voldaan aan strenge normen.

Materiaal- en constructiespecificaties

Vereisten voor niet-poreuze oppervlakken

Het belang van niet-doorlatende oppervlakken in de context van een cleanroomomgeving kan niet genoeg worden benadrukt. Wat zijn niet-poreuze materialen? Niet-poreuze materialen zijn materialen die vloeistof of lucht niet doorlaten en niet kunnen worden doordrongen door water. Materialen zoals glas, metaal en harde kunststoffen zijn niet-poreus. Voor microorganismen is het moeilijker om niet-poreuze oppervlakken te binnendringen, waardoor het risico op bacteriën- en schimmengroei afneemt. De keuze van niet-adsorberende materialen die gemakkelijk kunnen worden gesteriliseerd, is uiterst belangrijk bij de bouw van modulaire cleanrooms. Duurzame materialen zoals roestvrij staal en glas, of bepaalde kunststoffen, zijn sterk gewenst. Het is aangetoond in casestudies dat deze materialen effectief zijn voor het behouden van steriliteit gedurende een langere periode. Bijvoorbeeld, oppervlakken die niet-poreus zijn, zorgen voor verminderde besmettingspercentages in industrieën die strenge schoonmaaknormen hanteren, zoals de farmaceutische en biotechnologische industrie.

Wand- en plafondpanelen van cleanroom-kwaliteit

Het is belangrijk te weten welke normen wand- en plafondpanelen in een cleanroom moeten naleven, om een schone omgeving te garanderen. Deze panelen moeten zo zijn ontworpen dat ze geen microbiële omgeving ondersteunen en dat ze schoonmaakbaar zijn. Daarom worden relatief robuuste materialen gebruikt, zoals anodiseerd aluminium, speciale coatings en versterkte kunststoffen. Deze materialen geven het beste resultaat wanneer ze worden ingezet als onderdeel van de constructie van een modulaire cleanroom, om zowel de schoonheid als de functionaliteit van de operaties te waarborgen. Uit de studie naar de invloed van de materiaalkeuze op naleving van ISO- en GMP-voorschriften bleek dat de keuze van panelen een belangrijke rol speelt in het vermogen van cleanrooms om te voldoen aan de regelgeving. Het selecteren van de juiste panelen is niet alleen fundamenteel voor een soepel verlopende bedrijfsvoering, maar ook essentieel voor het succesvol accorderen van cleanroomfaciliteiten.

Oplossingen voor antistatische vloeren (ESD)

In cleanrooms die gespecialiseerd zijn in gebieden waar gevoelige elektronica wordt gebruikt, is het gebruik van ESD-vloeren verplicht. ESD-vloeren verwijderen statische elektriciteit, die verantwoordelijk is voor beschadiging van gevoelige onderdelen en het veroorzaken van storingen. Er zijn verschillende soorten ESD-vloeren beschikbaar, zoals geleidend vinyl, rubber en epoxyharscoatings, die ook geschikt zijn voor modulaire cleanroomomgevingen. Studies wijzen uit dat de installatie van ESD-vloeren helpt bij het verminderen van statische ontladingen, waardoor apparatuur wordt beschermd en de betrouwbaarheid van de cleanroom wordt gewaarborgd. Daarom is het aanbrengen van ESD-vloeren een preventieve oplossing die langdurige bedrijfszekerheid garandeert en de dure technologische componenten beschermt.

Cleanroomvalidatie en voortdurende naleving

IQ/OQ/PQ certificeringsproces

Alle processen, zoals Installatie Kwalificatie (IQ), Operationele Kwalificatie (OQ) en Prestatie Kwalificatie (PQ), zijn essentieel voor de validatie van een cleanroom. IQ garandeert dat eenheden geïnstalleerd zijn volgens de aanbevelingen van de fabrikant, terwijl OQ bevestigt dat het systeem werkt binnen de vastgestelde limieten. PQ is het belangrijkst, omdat dit het bewijs levert dat het cleanroomsysteem onder volledige belasting continu kan werken volgens de vereiste specificaties. Deze kwalificaties zijn cruciaal om ervoor te zorgen dat een installatie kan worden gebruikt als onderdeel van modulaire cleanroomcompliance. Branchegegevens tonen aan dat cleanrooms die gecertificeerd blijven, significant minder inspectiebevindingen hebben dan diegene die dat niet zijn. Dit benadrukt hoe belangrijk het is om dergelijke protocollen te implementeren om cleanrooms op een professioneel en veilig niveau te onderhouden.

Milieubewakingssystemen

Carrier Environmental Monitoring is de waakhond in dit proces van het in stand houden van de cleanroomintegriteit. In real-time wordt met luchtkwaliteit, temperatuur, vochtigheid en het niveau van deeltjes gecontroleerd door deze systemen, om geschikte omstandigheden te garanderen. Het is aan te bevelen dat de integratie van deze systemen in een modulaire cleanroomuitvoering voorzien is van real-time monitoring en actiegerichte waarschuwingen. Als voorbeeld is bewezen dat efficiënte integratie heeft geleid tot aanzienlijke vooruitgang in contaminatiebeheersing, zoals gedocumenteerd in een aantal casestudies uit diverse industrieën. ROBUSTE MONITORING GARANDEERT: Alle variaties kunnen snel worden tegengegaan en gecorrigeerd – met vroegtijdige waarschuwingen voor verontreiniging en kwaliteitsafwijkingen.

Auditgerechte documentatiepraktijken

De noodzaak van documentatie die gereed is voor audit om cleanroom-conformiteit te ondersteunen, kan niet genoeg worden benadrukt. Methoden omvatten het bijhouden van zowel papieren als elektronische records om redundantie en toegankelijkheid te garanderen. Zelfs in een tijdperk van digitale archivering, blijken fysieke kopieën een tijdige back-up te bieden. De financiële gevolgen van slechte documentatie kunnen verwoestend zijn, zo zeggen experts, die waarschuwen dat het niet voldoen aan conformiteitsnorms kan leiden tot boetes en stilstand van bedrijfsactiviteiten. Daarom is documentatie van groot belang voor de bedrijfsvoering van een cleanroom en voor het voldoen aan modulaire normen (zowel in digitale als papieren vorm, aangezien de structuur belangrijk is).

Voordelen van modulair ontwerp voor naleving van regelgeving

Snelle uitrol en schaalbaarheid

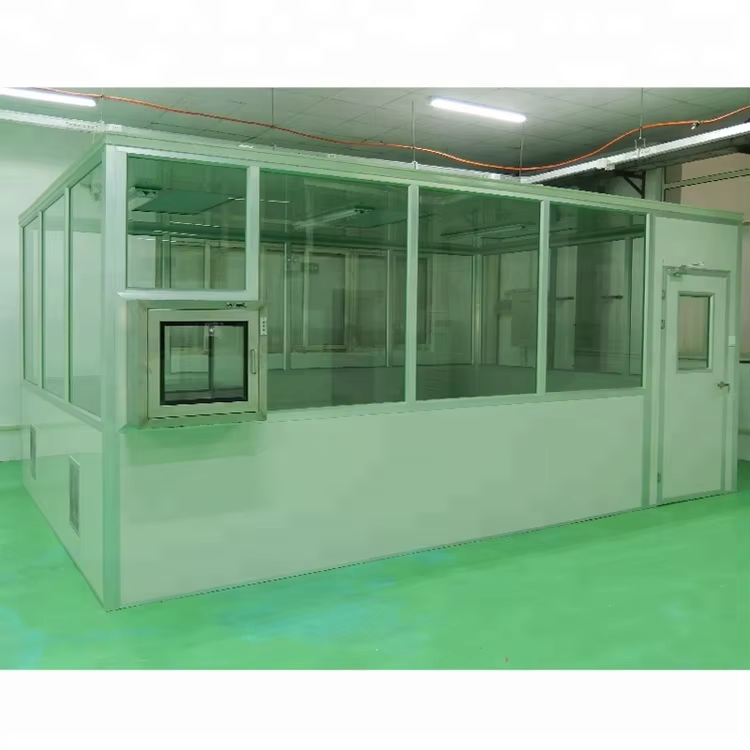

De superioriteit van modulaire cleanroomoplossingen wat betreft het realiseren van grootschalige, kostenefficiënte bouwprojecten, zoals die welke gepaard gaan met evoluerende 'Good Manufacturing Practice' (GMP)-eisen, is dat zij schaalbaar zijn en snel kunnen worden opgeleverd – een cruciale factor in de manier waarop u aan nieuwe regelgeving kunt voldoen. Modulaire cleanrooms zijn prefab en zeer eenvoudig te installeren in vergelijking met conventionele laboratoriumbouw. Deze vereenvoudiging levert extra waarde op voor snelgroeiende industrieën zoals farmacie en biotechnologie, waar de snelheid waarmee u zich aan nieuwe regelgeving en marktbehoeften kunt aanpassen, doorslaggevend is. Bijvoorbeeld: conventionele cleanroombouw duurt maanden, terwijl modulaire oplossingen binnen weken kunnen worden geïmplementeerd, wat de levertijden aanzienlijk verkort. Deze flexibiliteit stelt bedrijven in staat om hun cleanroomruimtes eenvoudig uit te breiden of aan te passen met minimale stilstand, en zo deel te blijven nemen aan veranderende sector-eisen.

Vooraf ontwikkelde nalevingsfuncties

Tijdens de vertaling worden vooraf ontworpen nalevingskenmerken in modulaire cleanrooms gebouwd om de naleving van cleanroomeisen te verbeteren. Dergelijke kenmerken zijn geconfigureerd om aan specifieke regels en voorschriften te voldoen, zoals filterrendement en oppervlaktecontaminatiebeheersing, zonder dat toekomstige aanpassingen nodig zijn. Omdat ze de noodzaak om achteraf wijzigingen aan te brengen verminderen, besparen vooraf ontworpen systemen zowel tijd als geld en waarborgen ze op lange termijn naleving gedurende de levensduur van de cleanroom. Bewijsmateriaal wijst uit dat met dergelijke integrale systemen betere nalevingspercentages zijn behaald, aangezien faciliteiten met modulaire cleanrooms op basis van vooraf ontworpen systemen een hogere mate van regelgevende conformiteit behalen, met weinig of geen constateringen, in vergelijking met faciliteiten die zijn aangepast. Deze proactieve aanpak ten aanzien van naleving benadrukt het belang van modulaire cleanroomoplossingen voor het waarborgen van operationele integriteit en kostenbeheersing gedurende de gehele levenscyclus.

Aanpasbare configuraties voor evoluerende normen

Flexibele indelingen in modulaire cleanrooms zijn een van de sleutels tot het snel voldoen aan nieuwe regels en voorschriften. Het vermogen om cleanrooms te reconfigureren of uit te breiden is belangrijk, zodat faciliteiten niet hoeven te worden vervangen wanneer de industriele eisen veranderen. Configureerbare modulaire cleanrooms bevorderen bijvoorbeeld eenvoudige aanpassingen voor naleving, bijvoorbeeld met verplaatsbare wanden die eenvoudige wijzigingen in de indeling mogelijk maken zonder grote ingrepen. Cleanroom-experts stellen dat het ontwerpen met het oog op toekomstige regelgeving essentieel is om kostbare en tijdrovende aanpassingen achteraf te voorkomen. Deze flexibiliteit stelt bedrijven niet alleen in staat om continu te voldoen aan regelgeving, maar bereidt ze ook voor op veranderingen in de industrie, zodat ze voorop kunnen blijven lopen of in elk geval niet achterblijven mocht de regelgeving veranderen.

Veelgestelde vragen

Wat is ISO 14644? ISO 14644 is een reeks normen die zijn ontwikkeld door de International Organization for Standardization en die ruimten met lage verontreinigingsgraad categoriseert op basis van de concentratie van luchtgedragen deeltjes.

Hoe corresponderen de EU GMP Annex 1-klassen met ISO-normen? Klassen A tot D volgens Annex 1 komen ongeveer overeen met ISO-klassen 5 tot 8, waarbij rekening wordt gehouden met microbiele verontreiniging en bijbehorende risico's.

Waarom is drukverschil belangrijk in cleanrooms? Drukverschillen zijn essentieel voor het beheersen van verontreinigingspaden; positieve druk voorkomt het binnendringen van externe verontreinigingen, terwijl negatieve druk mogelijke verontreinigingen bevat.

Welke materialen worden aanbevolen voor de constructie van cleanrooms? Niet-poreuze materialen zoals roestvrij staal, glas en bepaalde polymeren worden aanbevolen om hygiënische omstandigheden te garanderen en bacteriële en schimmengroei te voorkomen.

Wat zijn de voordelen van modulaire cleanrooms? Modulaire cleanrooms bieden snelle implementatie en schaalbaarheid, pre-engineered conformiteitfuncties en aanpasbare configuraties om op efficiënte wijze te voldoen aan evoluerende industrie-normen.