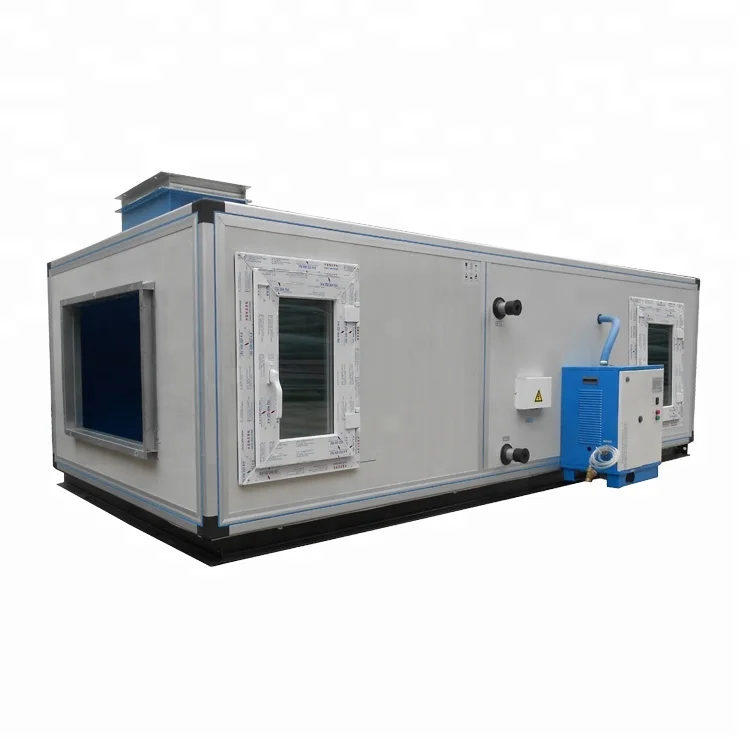

واحدهای مکانیکی هوا به عنوان ستون فقرات سیستمهای مدرن تهویه، گرمایش و تهویه مطبوع عمل میکنند و جریان هوا، فیلتراسیون و شرایط هوای داخلی را در تأسیسات تجاری و صنعتی مدیریت میکنند. این سیستمهای پیشرفته با حفظ کارایی انرژی در کاربردهای متنوع، کیفیت بهینه هوای داخلی را تضمین میکنند. با این حال، مانند هر سیستم مکانیکی پیچیده دیگری، این واحدها با چالشهای عملیاتی مختلفی مواجه میشوند که میتوانند بر عملکرد و قابلیت اطمینان آنها تأثیر بگذارند. شناخت این مشکلات رایج و راهحلهای مربوطه برای مدیران تأسیسات، تیمهای نگهداری و مهندسانی که به عملکرد پایدار واحدهای مکانیکی هوا وابسته هستند، امری حیاتی است.

مشکلات مربوط به فیلتر و راهحلهای نگهداری

فیلترهای گرفته و کثیف

آلودگی فیلتر یکی از متداولترین مشکلاتی است که واحدهای تهویه مطبوع را تحت تأثیر قرار میدهد و منجر به کاهش دبی هوا و کارایی پایین سیستم میشود. هنگامی که فیلترها با گرد و غبار، گرده گیاهان و سایر ذرات معلق در هوا اشباع میشوند، مقاومت قابل توجهی ایجاد میکنند که باعث میشود سیستم بیشتر کار کند. این بار کاری افزایشیافته نه تنها مصرف انرژی را بالا میبرد، بلکه استرس بیشتری به فنها و موتورها وارد میکند و ممکن است عمر عملیاتی آنها را کاهش دهد.

برنامههای منظم بازرسی و تعویض فیلتر پایهای از نگهداری پیشگیرانه مؤثر تشکیل میدهند. باید با استفاده از مانومترهای اختلاف فشار، فیلترهای هوای با کارایی بالا را پایش کرد تا زمان بهینه تعویض آنها مشخص شود. پیادهسازی سیستمهای پایش خودکار میتواند تیمهای نگهداری را هنگامی که اختلاف فشار از آستانههای از پیش تعیینشده فراتر رود، مطلع کند و تعویض به موقع فیلترها را قبل از کاهش عملکرد تضمین نماید.

انتخاب و نصب نادرست فیلتر

انتخاب انواع نامناسب فیلتر یا نصب نادرست آنها میتواند به شدت عملکرد سیستم و کیفیت هوا را تحت تأثیر قرار دهد. فیلترهایی با مقاومت بیش از حد ممکن است جریان هوا را فراتر از پارامترهای طراحی کاهش دهند، در حالی که فیلتراسیون ناکافی اجازه میدهد آلایندهها کاملاً از سیستم عبور کنند. انتخاب فیلتر با اندازه مناسب، اتصال بهینه در قابهای نگهدارنده را تضمین کرده و از نشت هوا از لبههای فیلتر جلوگیری میکند که اثربخشی فیلتراسیون را تضعیف میکند.

ارزیابی حرفهای نیازهای فیلتراسیون باید شامل نیازهای خاص کاربردی باشد، از جمله توزیع اندازه ذرات، انواع آلایندهها و استانداردهای مورد نیاز کیفیت هوا. نصب فیلترها مطابق با مشخصات سازننده و نشانههای جهت جریان هوا، خطاهای رایج نصب را که باعث کاهش کارایی و اثربخشی سیستم میشوند، جلوگیری میکند.

خرابی قطعات مکانیکی و راهکارهای تعمیر

اختلال در فن و موتور

مجموعه های فن و موتورهای محرک، اجزای حیاتی هستند که شکست آنها می تواند عملیات هوا را به طور کامل متوقف کند. مشکلات رایج شامل فرسایش استوار، لغزش کمربند، گرم شدن بیش از حد موتور و آسیب به تیغه از خرابه ها یا چرخش نامتعادل است. این مشکلات اغلب به تدریج ایجاد می شوند، و قبل از اینکه شکست کامل رخ دهد، به شکل صداهای غیرمعمول، لرزش یا کاهش جریان هوا ظاهر می شوند.

اجرای برنامه های تجزیه و تحلیل لرزش و نظارت بر حرارتی امکان تشخیص زود هنگام مشکلات مکانیکی را فراهم می کند. روغن گذاری منظم مجموعه های لاجری، تنظیمات تنش کمربند و بررسی اتصال الکتریکی موتور کمک می کند تا از خرابی زودرس قطعات جلوگیری شود. نگهداری موجودی قطعات جایگزین برای اجزای حیاتی تضمین می کند که خدمات به سرعت در صورت نیاز به تعویض مجدد بازگردد.

مشکلات کنترل دامپر و اکتواتور

سیستم های خنک کننده کنترل توزیع جریان هوا و مخلوط کردن در داخل واحدهای هندلر هوای اما خرابی عملگرها و قفل شدن مکانیکی میتواند عملکرد مناسب را مختل کند. عملگرهای پنوماتیکی و الکتریکی ممکن است دچار خرابی در واشرها، سوختن موتور یا انحراف کالیبراسیون شوند که باعث عدم موقعیتیابی دقیق دمپر میشود. اتصالات مکانیکی ممکن است به دلیل خوردگی، تجمع ذرات زائد یا عدم ترازی ساختاری قفل شوند.

کالیبراسیون منظم عملگرها و روانکاری اتصالات، عملکرد روان دمپر و پاسخ دقیق کنترلی را حفظ میکند. استفاده از سنسورهای فیدبک، تأیید موقعیت در زمان واقعی را فراهم میکند و امکان تشخیص زودهنگام اختلافات کنترلی را فراهم میآورد. بازرسی برنامهریزیشده سیستمهای تأمین پنوماتیک، تضمین میکند که فشار کافی و هوای تمیز به عملگرهای پنوماتیکی تحویل داده شود.

مشکلات عملکرد کوئل و روشهای بهینهسازی

کاهش عملکرد کوئلهای گرمایشی و سرمایشی

سیمپیچهای مبدل حرارتی به دلیل گرفتگی، خوردگی و آسیب به پرهها دچار کاهش تدریجی عملکرد میشوند که باعث کاهش بازده انتقال حرارتی میگردد. تجمع گرد و غبار روی سطوح سیمپیچ، لایههای عایق ایجاد میکند که انتقال حرارت را مختل میکند، در حالی که خوردگی میتواند منجر به نشت مبرد یا آب شود. پرههای آسیبدیده جریان هوا را محدود کرده و با ایجاد آشفتگی، بازده سیستم را بیشتر کاهش میدهند.

تمیز کردن حرفهای سیمپیچ با استفاده از محلولهای شیمیایی مناسب و تکنیکهای شستوشوی فشار قوی، عملکرد حرارتی را بازیابی کرده و عمر سیمپیچ را افزایش میدهد. اجرای برنامههای تصفیه آب برای سیستمهای هیدرونیک، تشکیل رسوب و خوردگی را که سلامت سیمپیچ را تخریب میکند، جلوگیری میکند. بازرسی منظم پرههای سیمپیچ و تعمیر بهموقع بخشهای آسیبدیده، ویژگیهای جریان هوای بهینه را حفظ میکند.

تخلیه کندانس و مدیریت آب

سیستمهای تخلیه کندانس کویل خنککننده اغلب با انسداد و مشکلات زهکشی مواجه میشوند که میتوانند باعث آسیب ناشی از آب و رشد میکروبی شوند. سینیها و لولههای گرفته شده، شرایط تجمع آب را ایجاد میکنند که رشد باکتری و قارچ را تقویت میکند و ممکن است کیفیت هوای داخلی را تحت تأثیر قرار دهد. شیب ناکافی زهکشی یا سیستمهای زهکشی با اندازه کوچک ممکن است در بارهای خنککننده حداکثری باعث سرریز شوند.

نصب مواد درمانی در سینیهای زهکشی و اجرای برنامههای منظم تمیزکاری از رشد میکروبی جلوگیری میکند و جریان مناسب زهکشی را حفظ میکند. بررسی ظرفیت و شیب سیستم زهکشی، تخلیه کافی آب را در تمام شرایط کاری تضمین میکند. سنسورها و هشداردهندههای اضطراری سرریز، هشدار اولیهای در مورد خرابی سیستم زهکشی قبل از وقوع آسیب آبی فراهم میکنند.

عیبیابی و کالیبراسیون سیستم کنترل

دقت سنسور و کالیبراسیون میل کردن

سنسورهای دما، رطوبت و فشار در سراسر سیستمهای تهویه مطبوع به تدریج دقت کالیبراسیون خود را از دست میدهند و این امر منجر به پاسخهای کنترلی نادرست و هدررفت انرژی میشود. انحراف در خواندنهای سنسور میتواند باعث گرمایش یا سرمایش غیرضروری، کارکرد بیش از حد فن یا تهویه ناکافی که نیازهای اشغال را برآورده نمیکند، شود. آلودگی سنسورها و آسیب فیزیکی نیز دقت اندازهگیری را بیشتر تحت تأثیر قرار میدهد.

تعیین برنامههای منظم کالیبراسیون سنسورها با استفاده از ابزارهای مرجع مورد تأیید، دقت سیستم کنترلی و عملکرد بهینه را حفظ میکند. پیادهسازی سنسورهای اضافی برای اندازهگیریهای حیاتی، امکان پشتیبانی و بررسی متقابل خواندنهای سنسور اصلی را فراهم میآورد. محافظت از سنسورها در برابر آسیب فیزیکی و آلودگی محیطی، عمر عملیاتی و قابلیت اطمینان آنها را افزایش میدهد.

مشکلات منطق و برنامهریزی کنترل

سیستمهای اتوماسیون ساختمان که واحدهای مدیریت هوا را کنترل میکنند، ممکن است دچار خطاهای برنامهنویسی، خرابیهای ارتباطی یا تضادهای منطقی شوند که عملکرد عادی را مختل میکنند. دنبالههای کنترلی نادرست میتوانند باعث روشنخاموش شدن مکرر تجهیزات، هدررفت انرژی یا عدم حفظ شرایط محیطی مطلوب شوند. مشکلات ارتباط شبکه، هماهنگی مناسب بین اجزای سیستم و رابطهای کنترل مرکزی را محدود میکنند.

بررسی و آزمایش منظم دنبالههای کنترلی، عملکرد صحیح سیستم را در شرایط بار مختلف و حالتهای کاری متنوع تضمین میکند. پیادهسازی ابزارهای نظارت شبکه، مشکلات ارتباطی را قبل از تأثیر بر عملکرد سیستم شناسایی میکند. نگهداری نسخههای پشتیبان بهروز از برنامههای کنترلی، امکان بازگردانی سریع عملکرد صحیح پس از خرابیها یا تغییرات سیستم را فراهم میآورد.

بهینهسازی کارایی انرژی و ارتقای عملکرد

یکپارچهسازی درایو فرکانس متغیر

عملکرد متداول پنکههای سرعت ثابت، در دورههایی که نیاز به تهویه هوا کاهش یافته است، انرژی زیادی مصرف میکند و بنابراین فرصتهای قابل توجهی برای بهبود بازدهی وجود دارد. درایوهای فرکانس متغیر (VFD) امکان تنظیم سرعت پنکه را بر اساس نیازهای واقعی سیستم فراهم میکنند و مصرف انرژی را کاهش داده در عین حال تأمین هوای مناسب را حفظ میکنند. انتخاب اندازه مناسب VFD و برنامهریزی دقیق آن، صرفهجویی در انرژی را بهینه کرده و از گرمایش بیش از حد موتور و تنشهای مکانیکی جلوگیری میکند.

اجراي استراتژیهای تهویه کنترلشده بر اساس تقاضا با استفاده از سنسورهای حضور و نظارتکنندههای کیفیت هوا، صرفهجویی در انرژی را به حداکثر رسانده در عین حال کیفیت مناسب هوای داخلی را تضمین میکند. بهینهسازی منظم پارامترهای VFD بر اساس دادههای عملکرد واقعی سیستم، بازده انرژی را دقیقتر کرده و عمر تجهیزات را افزایش میدهد. نظارت بر مصرف برق و شاخصهای عملکرد سیستم، میزان صرفهجویی در انرژی را کمّی میکند و فرصتهای بیشتری برای بهینهسازی بیشتر شناسایی میکند.

بازیابی گرما و حفظ انرژی

سیستمهای تهویه مطبوع بدون قابلیت بازیابی حرارت، مقدار قابل توجهی از انرژی هوای شرطی شده را هدر میدهند، بهویژه در تأسیساتی که نیاز بالایی به تهویه دارند. نصب چرخهای بازیابی حرارت، مبادلهکنندههای صفحهای یا سیستمهای حلقهای (run-around coil) از انرژی تلفشده در جریان هوای خروجی برای پیششرطکردن هوای تازه ورودی استفاده میکند. انتخاب اندازه مناسب سیستم بازیابی حرارت و نگهداری آن، بازده انتقال انرژی را به حداکثر میرساند و از آلودگی متقابل بین جریانهای هوا جلوگیری میکند.

تمیزکاری و بازرسی منظم مبادلهکنندههای حرارتی، بازده انتقال حرارتی را حفظ کرده و از رسوبگذاری که عملکرد بازیابی انرژی را کاهش میدهد، جلوگیری میکند. پیادهسازی دمپرهای بایپس، امکان کارکرد سیستم در دورههای نگهداری را فراهم میکند و از آسیب یخزدگی در مناطق سرد جلوگیری میکند. نظارت بر اثربخشی بازیابی حرارت و صرفهجویی در انرژی، مزایای سیستم را کمّی میکند و توجیهی برای سرمایهگذاری مستمر در نگهداری فراهم میآورد.

برنامههای نگهداری پیشگیرانه و روشهای بهترین عملکرد

پروتکلهای بازرسی و نگهداری برنامهریزیشده

برنامههای جامع نگهداری پیشگیرانه بهطور قابل توجهی خرابیهای غیرمنتظره را کاهش داده و عمر مفید واحدهای تهویه را از طریق بازرسی سیستماتیک و مراقبت از قطعات افزایش میدهند. تهیه برنامههای نگهداری بر اساس توصیههای سازنده، ساعات کارکرد و شرایط محیطی، تضمین میکند که فاصلههای زمانی خدماتدهی مناسب برای تمام قطعات سیستم رعایت شود. ثبت فعالیتهای نگهداری و وضعیت قطعات، امکان تحلیل روند و برنامهریزی نگهداری پیشبینانه را فراهم میآورد.

آموزش تکنسینهای نگهداری در مورد تکنیکهای صحیح بازرسی و رویههای ایمنی، کیفیت یکنواخت خدمات و حفاظت کارگران را تضمین میکند. پیادهسازی سیستمهای مدیریت نگهداری کامپیوتری، زمانبندی، تولید دستورکار و مدیریت موجودی قطعات را سادهتر میکند. آزمونهای منظم عملکرد و اندازهگیریهای بازده، اثربخشی نگهداری را کمّی سازی کرده و زمینههایی را که نیاز به توجه بیشتری دارند شناسایی میکنند.

نظارت بر وضعیت و تحلیل پیشبینانه

فناوریهای پیشرفته نظارت بر وضعیت، امکان تشخیص زودهنگام مشکلات در حال توسعه را قبل از اینکه باعث خرابی سیستم یا کاهش عملکرد شوند، فراهم میکنند. تحلیل ارتعاشات، تصویربرداری حرارتی و تحلیل سیگنال الکتریکی، مشکلات مکانیکی، مشکلات الکتریکی و تلفات بازدهی را در مراحل اولیه شناسایی میکنند. پیادهسازی حسگرهای اینترنت اشیا و پلتفرمهای تحلیلی، قابلیت نظارت مداوم و تولید خودکار هشدارها را فراهم میآورد.

تعیین پارامترهای عملکرد پایهای، امکان مقایسه با شرایط کاری فعلی را برای شناسایی روندهای تخریب تدریجی فراهم میکند. تحلیل منظم الگوهای مصرف انرژی، ساعات کارکرد و سابقههای تعمیر و نگهداری، فرصتهای بهینهسازی و نیاز به تعویض قطعات را آشکار میسازد. استراتژیهای نگهداری پیشبینانه که بر اساس وضعیت واقعی قطعات و نه بر اساس برنامههای ثابت انجام میشوند، قابلیت اطمینان تجهیزات را به حداکثر رسانده و هزینههای نگهداری را به حداقل میرسانند.

سوالات متداول

رایجترین نشانههایی که نشان میدهند یک دستگاه تهویه مطبوع نیاز فوری به توجه دارد، چیست

معمولاً نشانههای آشکار شامل سر و صداهای غیرعادی مانند صدای خرد شدن، سوت کشیدن یا صدای جر خوردن است که نشاندهنده مشکلات مکانیکی در فنها، موتورها یا یاتاقانهاست. کاهش جریان هوا در سراسر ساختمان، کنترل نامنظم دما و افزایش مصرف انرژی اغلب نشانه گرفتگی فیلترها، کثیف شدن سیمپیچها یا خرابی سیستم کنترل است. نشت آب قابل مشاهده، بوهای غیرمعمول یا سطح رطوبت بیش از حد نیازمند بررسی فوری است تا از آسیب ناشی از آب و مشکلات کیفیت هوای داخلی جلوگیری شود.

فیلترهای دستگاه هدایت هوا چند وقت یکبار باید تعویض یا تمیز شوند

فرکانس تعویض فیلتر بسته به شرایط محیطی، نحوه استفاده از سیستم و نوع فیلتر متفاوت است، اما در بیشتر نصبهای تجاری، تعویض ماهانه تا فصلی مورد نیاز است. پایش اختلاف فشار در دو سوی بانکهای فیلتر دقیقترین روش برای تعیین زمان تعویض است و معمولاً زمانی که افت فشار از حد مشخصشده توسط سازنده بیشتر شود، باید فیلتر تعویض گردد. محیطهای با آلودگی بالا مانند تأسیسات تولیدی ممکن است نیازمند تعویض مکرر فیلتر باشند، در حالی که محیطهای تمیز مانند دفاتر اداری میتوانند فواصل تعویض را افزایش دهند.

چه بهبودهایی در مصرف انرژی میتوان در سیستمهای موجود تهویه هوا اعمال کرد

نصب درایوهای فرکانس متغیر روی موتورهای پنکه، صرفهجویی فوری در انرژی را با تطبیق سرعت پنکه با نیازهای واقعی تأمین هوا فراهم میکند. افزودن سیستمهای بازیابی حرارت، انرژی هدر رفته از هوای خروجی را جذب کرده و برای پیشگرم یا پیشسردسازی هوای تازه وارد شده استفاده میکند و بارهای گرمایشی و سرمایشی را بهطور قابل توجهی کاهش میدهد. ارتقاء به موتورهای با راندمان بالا، اجرای تهویه مطبوع مبتنی بر تقاضا با توجه به تراکم افراد و بهینهسازی دنباله عملیات کنترلی، میتواند کاهش قابل توجهی در مصرف انرژی ایجاد کند و در عین حال آسایش و کیفیت هوا را بهبود بخشد.

چه زمانی باید یک دستگاه تهویه مطبوع را تعویض کرد به جای تعمیر آن

جایگزینی از نظر اقتصادی زمانی توجیهپذیر میشود که هزینههای تعمیر از ۵۰ تا ۶۰ درصد ارزش جایگزینی بیشتر شود، یا زمانی که دستگاه علیرغم نگهداری مناسب بهطور مداوم در برآوردن الزامات عملکردی ناموفق باشد. دستگاههایی که بیش از ۱۵ تا ۲۰ سال عمر دارند ممکن است فاقد ویژگیهای بهرهوری انرژی موجود در تجهیزات مدرن باشند و در نتیجه جایگزینی آنها از طریق صرفهجویی در مصرف انرژی مقرونبهصرفه خواهد بود. همچنین سیستمهای کنترل منسوخ، قطعات منسوخه که دیگر در دسترس نیستند و عدم توانایی در رعایت استانداردهای فعلی ساختمان یا کیفیت هوای محیط، نیز نشانههای دیگری برای ضرورت جایگزینی هستند.