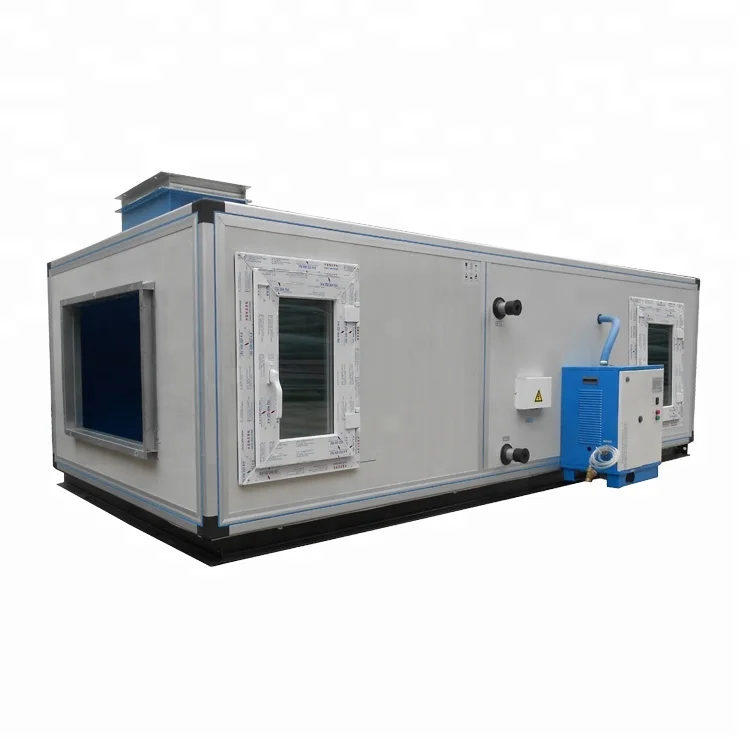

वायु नियंत्रण इकाइयाँ आधुनिक एचवीएसी प्रणालियों की रीढ़ की हड्डी के रूप में कार्य करती हैं, जो वाणिज्यिक और औद्योगिक सुविधाओं में वायु संचरण, फ़िल्टरेशन और संशोधन का प्रबंधन करती हैं। ये उन्नत प्रणालियाँ विभिन्न अनुप्रयोगों में ऊर्जा दक्षता बनाए रखते हुए आंतरिक वायु गुणवत्ता को अनुकूलित करना सुनिश्चित करती हैं। हालाँकि, किसी भी जटिल यांत्रिक प्रणाली की तरह, इनमें प्रदर्शन और विश्वसनीयता को प्रभावित कर सकने वाली विभिन्न संचालन समस्याएँ उत्पन्न होती हैं। इन सामान्य समस्याओं और उनके संबंधित समाधानों को समझना उन सुविधा प्रबंधकों, रखरखाव दलों और इंजीनियरों के लिए आवश्यक है जो निरंतर वायु नियंत्रण प्रदर्शन पर निर्भर करते हैं।

फ़िल्टर-संबंधी समस्याएँ और रखरखाव समाधान

अवरुद्ध और गंदे फ़िल्टर

फिल्टर में गंदगी एयर हैंडलिंग यूनिट को प्रभावित करने वाली सबसे आम समस्याओं में से एक है, जिससे वायु प्रवाह कम हो जाता है और प्रणाली की दक्षता प्रभावित होती है। जब फिल्टर धूल, पराग और अन्य वायुवाहित कणों से भर जाते हैं, तो वे प्रणाली के लिए अधिक काम करने को मजबूर करने वाला महत्वपूर्ण प्रतिरोध उत्पन्न करते हैं। इस बढ़ी हुई भार के कारण न केवल ऊर्जा की खपत बढ़ती है, बल्कि प्रशंसकों और मोटरों पर अतिरिक्त तनाव भी पड़ता है, जिससे उनके संचालन जीवन कम हो सकता है।

नियमित फिल्टर निरीक्षण और प्रतिस्थापन कार्यक्रम प्रभावी निवारक रखरखाव का आधार हैं। उच्च दक्षता वाले कणित वायु फिल्टरों की निगरानी अंतराल दबाव गेज का उपयोग करके उचित प्रतिस्थापन समय निर्धारित करने के लिए की जानी चाहिए। स्वचालित निगरानी प्रणालियों को लागू करने से रखरखाव दल को तब चेतावनी दी जा सकती है जब दबाव अंतर निर्धारित सीमा से अधिक हो जाए, जिससे प्रदर्शन में गिरावट आने से पहले समय पर फिल्टर बदलना सुनिश्चित हो सके।

गलत फिल्टर चयन और स्थापना

अनुपयुक्त फ़िल्टर प्रकारों का चयन करना या उन्हें गलत तरीके से स्थापित करना सिस्टम के प्रदर्शन और वायु गुणवत्ता को गंभीर रूप से प्रभावित कर सकता है। अत्यधिक प्रतिरोध वाले फ़िल्टर डिज़ाइन पैरामीटर्स से परे वायु प्रवाह को कम कर सकते हैं, जबकि अपर्याप्त फ़िल्ट्रेशन से प्रदूषक पूरी तरह से सिस्टम से बच जाते हैं। उचित फ़िल्टर आकार सुनिश्चित करता है कि हाउसिंग फ्रेम में इसका उत्तम फिट रहे, जिससे फ़िल्टर के किनारों के आसपास वायु रिसाव रुकता है जो फ़िल्ट्रेशन प्रभावशीलता को कमजोर कर देता है।

फ़िल्ट्रेशन आवश्यकताओं का पेशेवर मूल्यांकन विशिष्ट अनुप्रयोग आवश्यकताओं पर विचार करना चाहिए, जिसमें कण आकार वितरण, प्रदूषक प्रकार और आवश्यक वायु गुणवत्ता मानक शामिल हैं। निर्माता के विनिर्देशों और वायु प्रवाह दिशा के निशान के अनुसार फ़िल्टर स्थापित करने से सामान्य स्थापना त्रुटियों को रोका जा सकता है जो सिस्टम की दक्षता और प्रभावशीलता को कम करती हैं।

यांत्रिक घटक विफलताएँ और मरम्मत रणनीतियाँ

प्रशंसक और मोटर में खराबी

फैन असेंबली और ड्राइव मोटर महत्वपूर्ण घटक हैं, जिनकी विफलता एयर हैंडलिंग संचालन को पूरी तरह से बंद कर सकती है। आम समस्याओं में बेयरिंग का क्षरण, बेल्ट का फिसलना, मोटर का अति ताप, और मलबे या असंतुलित घूर्णन के कारण ब्लेड को नुकसान शामिल हैं। ये समस्याएं अक्सर धीरे-धीरे विकसित होती हैं, जिसके परिणामस्वरूप असामान्य शोर, कंपन या पूर्ण विफलता से पहले वायु प्रवाह में कमी आती है।

कंपन विश्लेषण और तापमान मॉनिटरिंग कार्यक्रम लागू करने से विकसित हो रही यांत्रिक समस्याओं का शुरुआत में पता लगाना संभव हो जाता है। बेयरिंग असेंबली का नियमित चिकनाईकरण, बेल्ट टेंशन में समायोजन और मोटर विद्युत कनेक्शन का निरीक्षण घटकों की जल्दी विफलता को रोकने में मदद करता है। महत्वपूर्ण घटकों के लिए स्पेयर पार्ट्स का सूची बनाए रखने से आवश्यकता पड़ने पर सेवा को त्वरित पुनर्स्थापित करना सुनिश्चित होता है।

डैम्पर नियंत्रण और एक्चुएटर समस्याएं

डैम्पर प्रणाली वायु प्रवाह वितरण और मिश्रण को नियंत्रित करती है वायु प्रवाह नियंत्रण इकाइयाँ , लेकिन एक्चुएटर विफलता और यांत्रिक बाधा सही संचालन में बाधा डाल सकती है। प्रेरित और विद्युत एक्चुएटर में सील विफलता, मोटर जल जाना या कैलिब्रेशन में अस्थिरता हो सकती है, जिससे डैम्पर की सटीक स्थिति नहीं हो पाती। यांत्रिक लिंकेज संक्षारण, मलबे के जमाव या संरचनात्मक गलत संरेखण के कारण बंद हो सकती है।

नियमित एक्चुएटर कैलिब्रेशन और लिंकेज के चिकनाई से डैम्पर के सुचारु संचालन और सटीक नियंत्रण प्रतिक्रिया बनी रहती है। फीडबैक सेंसर लागू करने से वास्तविक समय में स्थिति की पुष्टि होती है, जिससे नियंत्रण में अंतर का शीघ्र पता चल सकता है। प्रेरित आपूर्ति प्रणाली का नियमित निरीक्षण सुनिश्चित करता है कि प्रेरित एक्चुएटर को पर्याप्त दबाव और स्वच्छ वायु की आपूर्ति हो।

कॉइल प्रदर्शन समस्याएँ और अनुकूलन विधियाँ

हीटिंग और कूलिंग कॉइल का क्षरण

गंदगी जमा होने, संक्षारण और फिन क्षति के कारण हीट एक्सचेंजर कॉइल्स का क्रमिक रूप से प्रदर्शन गिरता है, जिससे तापीय स्थानांतरण दक्षता कम हो जाती है। कॉइल की सतहों पर धूल जमने से ऊष्मा स्थानांतरण में बाधा उत्पन्न होती है, जबकि संक्षारण के कारण रेफ्रिजरेंट या पानी के रिसाव हो सकते हैं। क्षतिग्रस्त फिन्स वायु प्रवाह को सीमित कर देते हैं और टर्बुलेंस उत्पन्न करते हैं जो प्रणाली की दक्षता को और कम कर देता है।

उपयुक्त रासायनिक घोल और दबाव वाले पानी के छिड़काव तकनीक का उपयोग करके पेशेवर कॉइल सफाई थर्मल प्रदर्शन को बहाल करती है और कॉइल के जीवन को बढ़ाती है। जल-धारक प्रणालियों के लिए जल उपचार कार्यक्रम लागू करने से कॉइल की अखंडता को नुकसान पहुंचाने वाले चूने के जमाव और संक्षारण को रोका जा सकता है। कॉइल फिन्स का नियमित निरीक्षण और क्षतिग्रस्त भागों की त्वरित मरम्मत आदर्श वायु प्रवाह विशेषताओं को बनाए रखती है।

संघनित जल निकासी और जल प्रबंधन

कूलिंग कॉइल कंडेनसेट निकासी प्रणालियों में अक्सर अवरोध और जल निकासी की समस्याएं होती हैं, जिनसे जल क्षति और सूक्ष्मजीवों के विकास का खतरा हो सकता है। ड्रेन पैन और पाइपों के अवरुद्ध होने से खड़े पानी की स्थिति बन जाती है, जिससे बैक्टीरिया और फफूंदी के विकास को बढ़ावा मिलता है, जो आंतरिक वायु गुणवत्ता को प्रभावित कर सकता है। अपर्याप्त ड्रेनेज ढलान या छोटे आकार की ड्रेन प्रणाली अधिकतम कूलिंग भार के दौरान ओवरफ्लो की स्थिति पैदा कर सकती है।

ड्रेन पैन उपचार स्थापित करना और नियमित सफाई अनुसूची लागू करना सूक्ष्मजीवों के विकास को रोकता है और उचित ड्रेनेज प्रवाह बनाए रखता है। ड्रेन प्रणाली की क्षमता और ढलान की पुष्टि करने से सभी संचालन स्थितियों में पर्याप्त जल निकासी सुनिश्चित होती है। आपातकालीन ओवरफ्लो सेंसर और अलार्म जल क्षति से पहले ड्रेनेज प्रणाली की विफलता के बारे में समय रहते चेतावनी प्रदान करते हैं।

नियंत्रण प्रणाली की समस्याओं का निवारण और कैलिब्रेशन

सेंसर की सटीकता और कैलिब्रेशन ड्रिफ्ट

हवा नियंत्रण प्रणाली में स्थापित तापमान, आर्द्रता और दबाव सेंसर समय के साथ धीरे-धीरे अपनी कैलिब्रेशन सटीकता खो देते हैं, जिससे नियंत्रण प्रतिक्रियाएँ गलत हो जाती हैं और ऊर्जा का अपव्यय होता है। सेंसर के पठन में विचलन के कारण अनावश्यक तापन या शीतलन, अत्यधिक प्रशंसक संचालन या अपर्याप्त वेंटिलेशन हो सकता है जो उपयोगकर्ता आवश्यकताओं को पूरा नहीं कर पाता। सेंसर की गंदगी और भौतिक क्षति से माप की सटीकता और अधिक प्रभावित होती है।

प्रमाणित संदर्भ उपकरणों का उपयोग करके नियमित सेंसर कैलिब्रेशन कार्यक्रम निर्धारित करने से नियंत्रण प्रणाली की सटीकता और इष्टतम प्रदर्शन बनाए रखा जा सकता है। महत्वपूर्ण माप के लिए अतिरिक्त सेंसर लगाने से प्राथमिक सेंसर पठन की जाँच करने और बैकअप क्षमता उपलब्ध होती है। सेंसरों को भौतिक क्षति और पर्यावरणीय संदूषण से बचाने से उनके संचालन जीवन और विश्वसनीयता में वृद्धि होती है।

नियंत्रण तर्क और प्रोग्रामिंग संबंधी समस्याएँ

वातानुकूलन इकाइयों का प्रबंधन करने वाली भवन स्वचालन प्रणालियों में प्रोग्रामिंग त्रुटियाँ, संचार विफलताएँ या तर्क संघर्ष हो सकते हैं जो सामान्य संचालन में बाधा डालते हैं। गलत नियंत्रण अनुक्रम उपकरणों के चक्रण, ऊर्जा अपव्यय या वांछित पर्यावरणीय स्थितियों को बनाए रखने में विफलता का कारण बन सकते हैं। नेटवर्क संचार समस्याएँ प्रणाली घटकों और केंद्रीय नियंत्रण इंटरफेस के बीच उचित समन्वय को रोकती हैं।

विभिन्न लोड स्थितियों और संचालन मोड्स के तहत उचित प्रणाली संचालन सुनिश्चित करने के लिए नियंत्रण अनुक्रमों की नियमित समीक्षा और परीक्षण किया जाना चाहिए। नेटवर्क निगरानी उपकरणों को लागू करने से प्रणाली के प्रदर्शन को प्रभावित किए बिना संचार समस्याओं की पहचान हो सकती है। नियंत्रण प्रोग्रामों की वर्तमान बैकअप प्रतियों को बनाए रखने से प्रणाली विफलता या संशोधनों के बाद उचित संचालन की त्वरित बहाली संभव हो जाती है।

ऊर्जा दक्षता अनुकूलन और प्रदर्शन में वृद्धि

परिवर्तनशील आवृत्ति ड्राइव एकीकरण

कम वायु हैंडलिंग आवश्यकताओं की अवधि के दौरान पारंपरिक स्थिर-गति वाले प्रशंसक संचालन अत्यधिक ऊर्जा की खपत करते हैं, जिसमें दक्षता में सुधार के महत्वपूर्ण अवसर निहित हैं। चर आवृत्ति ड्राइव वास्तविक प्रणाली की आवश्यकताओं के आधार पर प्रशंसक की गति में परिवर्तन की अनुमति देते हैं, जिससे ऊर्जा की खपत कम होती है और पर्याप्त वायु वितरण बना रहता है। उचित वीएफडी आकार और प्रोग्रामिंग ऊर्जा बचत को अनुकूलित करते हैं, साथ ही मोटर के अत्यधिक ताप और यांत्रिक तनाव को रोकते हैं।

उपस्थिति सेंसर और वायु गुणवत्ता मॉनिटर का उपयोग करके मांग-नियंत्रित वेंटिलेशन रणनीतियों को लागू करने से ऊर्जा बचत अधिकतम होती है और साथ ही पर्याप्त आंतरिक वायु गुणवत्ता सुनिश्चित होती है। वास्तविक प्रणाली प्रदर्शन डेटा के आधार पर नियमित वीएफडी पैरामीटर अनुकूलन ऊर्जा दक्षता को सुधारता है और उपकरणों के जीवन को बढ़ाता है। बिजली की खपत और प्रणाली प्रदर्शन मापदंडों की निगरानी ऊर्जा बचत को मापती है और आगे अनुकूलन के अवसरों की पहचान करती है।

ऊष्मा पुनर्प्राप्ति और ऊर्जा संरक्षण

ऊष्मा पुनःप्राप्ति की क्षमता के बिना वायु हैंडलिंग प्रणालियाँ परिस्थितिजन्य वायु ऊर्जा की महत्वपूर्ण मात्रा बर्बाद कर देती हैं, विशेष रूप से उन सुविधाओं में जहाँ उच्च वेंटिलेशन आवश्यकताएँ होती हैं। ऊष्मा पुनःप्राप्ति व्हील, प्लेट ऊष्मा विनिमयक या रन-एराउंड कॉइल प्रणालियों को स्थापित करने से निकास वायुधाराओं से अपशिष्ट ऊर्जा को पकड़कर आने वाली ताज़ी वायु की पूर्व-स्थिति में सुधार किया जा सकता है। उचित ऊष्मा पुनःप्राप्ति प्रणाली के आकार और रखरखाव से ऊर्जा स्थानांतरण दक्षता को अधिकतम किया जा सकता है, जबकि वायुधाराओं के बीच संदूषण को रोका जा सकता है।

नियमित ऊष्मा विनिमयक सफाई और निरीक्षण ऊष्मीय स्थानांतरण दक्षता को बनाए रखता है और ऊर्जा पुनःप्राप्ति प्रदर्शन को कम करने वाले गंदगी जमाव को रोकता है। बायपास डैम्पर लागू करने से रखरखाव अवधि के दौरान प्रणाली के संचालन की अनुमति मिलती है और ठंडे जलवायु में जमने के क्षति को रोका जा सकता है। ऊष्मा पुनःप्राप्ति प्रभावशीलता और ऊर्जा बचत की निगरानी से प्रणाली के लाभों को मापा जा सकता है और निरंतर रखरखाव निवेश को उचित ठहराया जा सकता है।

रोकथाम रखरखाव कार्यक्रम और सर्वोत्तम प्रथाएँ

निर्धारित निरीक्षण और रखरखाव प्रोटोकॉल

व्यापक निवारक रखरखाव कार्यक्रम वायु नियंत्रण इकाई के सेवा जीवन को बढ़ाते हुए अप्रत्याशित विफलताओं को काफी हद तक कम करते हैं, जो व्यवस्थित निरीक्षण और घटकों की देखभाल पर आधारित होते हैं। निर्माता की सिफारिशों, संचालन घंटों और पर्यावरणीय स्थितियों के आधार पर रखरखाव कार्यक्रम तैयार करने से सभी प्रणाली घटकों के लिए उचित सेवा अंतराल सुनिश्चित होता है। रखरखाव गतिविधियों और घटकों की स्थिति का दस्तावेजीकरण प्रवृत्ति विश्लेषण और पूर्वानुमानित रखरखाव योजना को सक्षम करता है।

रखरखाव कार्यकर्ताओं को उचित निरीक्षण तकनीकों और सुरक्षा प्रक्रियाओं पर प्रशिक्षण देने से सेवा की गुणवत्ता में स्थिरता बनी रहती है और कर्मचारियों की सुरक्षा सुनिश्चित होती है। कंप्यूटरीकृत रखरखाव प्रबंधन प्रणालियों को लागू करने से कार्यक्रम निर्धारण, कार्य आदेश उत्पादन और पुर्जों के सूची प्रबंधन में सुगमता आती है। नियमित प्रदर्शन परीक्षण और दक्षता माप रखरखाव की प्रभावशीलता को मात्रात्मक रूप से मापते हैं तथा अतिरिक्त ध्यान देने की आवश्यकता वाले क्षेत्रों की पहचान करते हैं।

स्थिति निगरानी और पूर्वानुमानित विश्लेषण

उन्नत स्थिति निगरानी प्रौद्योगिकियां विकसित हो रही समस्याओं का पता लगाने में सक्षम बनाती हैं, जिससे सिस्टम विफलता या प्रदर्शन में गिरावट आने से पहले ही उन्हें रोका जा सके। कंपन विश्लेषण, तापीय इमेजिंग और विद्युत संकेत विश्लेषण अपने प्रारंभिक चरणों में यांत्रिक समस्याओं, विद्युत समस्याओं और दक्षता में नुकसान की पहचान करते हैं। इंटरनेट ऑफ थिंग्स सेंसर और विश्लेषण प्लेटफॉर्म को लागू करने से निरंतर निगरानी की क्षमता और स्वचालित अलर्ट उत्पन्न करने की सुविधा मिलती है।

आधारभूत प्रदर्शन मापदंडों की स्थापना वर्तमान संचालन स्थितियों के साथ तुलना करने में सक्षम बनाती है, जिससे धीमी गति से हो रहे अवनमन के रुझानों की पहचान हो सके। ऊर्जा खपत के प्रतिरूपों, चलने के घंटों और रखरखाव इतिहास का नियमित विश्लेषण अनुकूलन के अवसरों और घटक प्रतिस्थापन की आवश्यकताओं को उजागर करता है। वास्तविक घटक स्थिति के आधार पर भविष्यवाणी रखरखाव रणनीतियां, निर्धारित अनुसूचियों के बजाय, उपकरण विश्वसनीयता को अधिकतम करते हुए रखरखाव लागत को न्यूनतम करती हैं।

सामान्य प्रश्न

वायु नियंत्रण इकाई को तत्काल ध्यान देने की आवश्यकता होने के सबसे आम संकेत क्या हैं

सबसे स्पष्ट संकेतकों में असामान्य ध्वनियाँ शामिल हैं, जैसे कि घर्षण, चीखने या खनकने की आवाज़, जो फैन, मोटर्स या बेयरिंग्स की यांत्रिक समस्याओं का संकेत देती हैं। इमारत में सम्पूर्ण रूप से कम हवा का प्रवाह, तापमान नियंत्रण में असंगति और ऊर्जा की खपत में वृद्धि अक्सर फ़िल्टर ब्लॉकेज, कॉइल गंदगी या नियंत्रण प्रणाली की खराबी का संकेत देती है। दृश्यमान पानी के रिसाव, असामान्य गंध या अत्यधिक आर्द्रता के स्तर की तुरंत जांच की आवश्यकता होती है ताकि पानी के नुकसान और आंतरिक वायु गुणवत्ता की समस्याओं को रोका जा सके।

एयर हैंडलिंग यूनिट के फ़िल्टर्स को कितनी बार बदला या साफ़ किया जाना चाहिए

फिल्टर बदलने की आवृत्ति पर्यावरणीय स्थितियों, सिस्टम उपयोग और फिल्टर प्रकार पर निर्भर करती है, लेकिन अधिकांश व्यावसायिक स्थापनाओं में मासिक से त्रैमासिक बदलाव की आवश्यकता होती है। फिल्टर बैंकों के पार अंतराल दबाव की निगरानी करने से प्रतिस्थापन के समय का सबसे सटीक निर्धारण होता है, जिसमें आमतौर पर तब प्रतिस्थापन की आवश्यकता होती है जब दबाव में गिरावट निर्माता के विनिर्देशों से अधिक हो जाती है। उच्च-दूषण वाले वातावरण जैसे निर्माण सुविधाओं में अधिक बार फिल्टर बदलने की आवश्यकता हो सकती है, जबकि स्वच्छ कार्यालय वातावरण में प्रतिस्थापन अंतराल को बढ़ाया जा सकता है।

मौजूदा वातानुकूलन प्रणालियों में ऊर्जा दक्षता में कौन से सुधार किए जा सकते हैं

फैन मोटर्स पर चर आवृत्ति ड्राइव स्थापित करने से वास्तविक वायु आपूर्ति आवश्यकताओं के अनुरूप फैन की गति को समायोजित करके तुरंत ऊर्जा बचत होती है। ऊष्मा पुनःप्राप्ति प्रणालियों को जोड़ने से निष्कासित वायु से अपशिष्ट ऊर्जा को पकड़कर आने वाली ताज़ी वायु को पूर्व-स्थिति में लाया जा सकता है, जिससे तापन और शीतलन भार में काफी कमी आती है। उच्च दक्षता वाले मोटर्स में अपग्रेड करना, उपस्थिति के आधार पर मांग-नियंत्रित वेंटिलेशन लागू करना और नियंत्रण अनुक्रमों को अनुकूलित करना आराम और वायु गुणवत्ता में सुधार करते हुए ऊर्जा में काफी कमी प्राप्त कर सकता है।

एयर हैंडलिंग यूनिट की मरम्मत के बजाय इसे कब बदल देना चाहिए

जब मरम्मत की लागत प्रतिस्थापन मूल्य के 50-60% से अधिक हो जाती है, या जब इकाई उचित रखरखाव के बावजूद लगातार प्रदर्शन आवश्यकताओं पर खरा नहीं उतरती है, तो प्रतिस्थापन आर्थिक रूप से उचित हो जाता है। 15-20 वर्ष से अधिक पुरानी इकाइयों में आधुनिक उपकरणों में उपलब्ध ऊर्जा दक्षता सुविधाओं की कमी हो सकती है, जिससे ऊर्जा बचत के माध्यम से प्रतिस्थापन लागत प्रभावी हो जाता है। अप्रचलित नियंत्रण प्रणाली, भागों की उपलब्धता समाप्त होना, और वर्तमान भवन नियमों या वायु गुणवत्ता मानकों को पूरा करने में असमर्थता भी प्रतिस्थापन की आवश्यकता को दर्शाती है।