Comprendere i Fondamenti Camera pulita Standard nei Diversi Settori Industriali

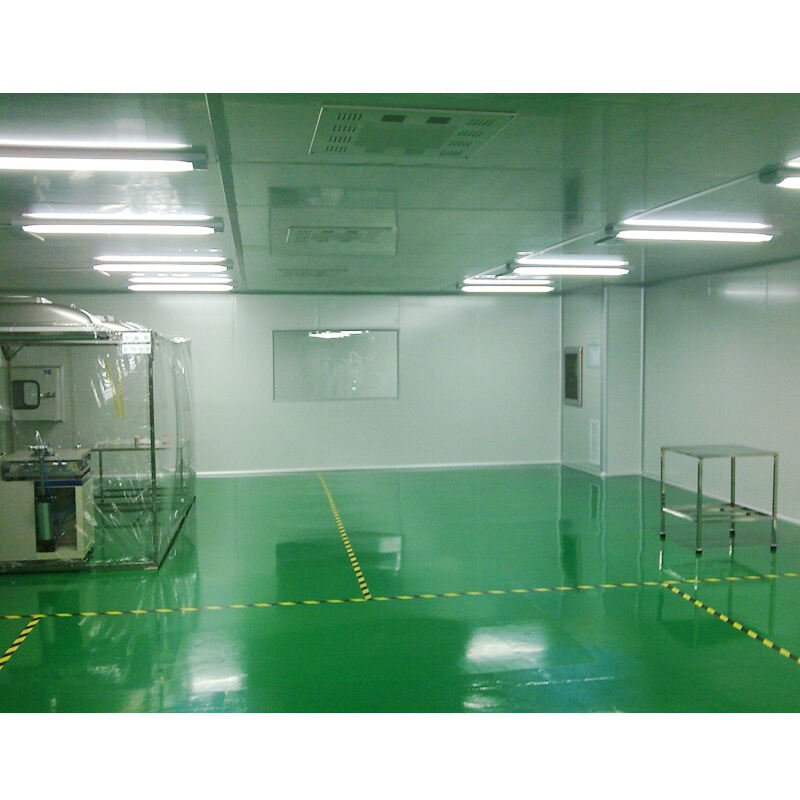

Gli ambienti di sala pulita rappresentano il massimo livello di controllo delle contaminazioni, offrendo spazi strettamente regolamentati in cui particelle in sospensione, temperatura, umidità e altri fattori ambientali sono attentamente controllati. Queste strutture specializzate svolgono un ruolo indispensabile nei processi moderni di produzione, ricerca e sviluppo in numerosi settori. Organizzazioni di tutto il mondo investono significativamente per mantenere questi ambienti impeccabili al fine di garantire qualità del prodotto, integrità della ricerca e conformità normativa.

L'implementazione degli ambienti di sala pulita varia notevolmente da settore a settore, con ciascun comparto che presenta specifiche esigenze e standard propri. Dalle strutture ISO Classe 1 più rigorose, utilizzate nella produzione di semiconduttori, alle stanze ISO Classe 8 adatte per il montaggio di dispositivi medici, questi ambienti controllati costituiscono il fondamento delle operazioni critiche per la qualità.

Produzione di Semiconduttori e Microelettronica

Requisiti di Produzione Ultra-Puri

L'industria dei semiconduttori mantiene alcuni degli ambienti di lavoro più rigorosi in termini di pulizia tra tutti i settori industriali. Queste strutture operano tipicamente a livelli ISO Class 1 o 2, dove anche particelle microscopiche possono rendere interi lotti di microchip inutilizzabili. La produzione di circuiti integrati, microprocessori e altri componenti semiconduttori richiede ambienti virtualmente privi di qualsiasi contaminazione.

Le moderne fabbriche per la produzione di semiconduttori (fabs) utilizzano sofisticati sistemi di trattamento dell'aria, protocolli di pulizia specializzati e procedure rigorose per l'abbigliamento. I lavoratori devono seguire un addestramento approfondito sulle procedure delle clean room e indossare tute integrali per ambienti puliti, spesso chiamate bunny suit, per prevenire la contaminazione generata dall'uomo.

Protezione Avanzata dell'Equipaggiamento

Le attrezzature sofisticate utilizzate nella produzione di semiconduttori richiedono una protezione straordinaria da contaminazioni ambientali. Le macchine per fotolitografia, l'equipaggiamento per l'incisione e i dispositivi di test operano con tolleranze misurate in nanometri. Queste macchine rappresentano investimenti del valore di milioni di dollari, rendendo la manutenzione degli ambienti in classe pulita non solo un requisito di qualità, ma anche un'importante esigenza finanziaria.

Il monitoraggio regolare e la validazione degli ambienti in classe pulita garantiscono che l'equipaggiamento rimanga protetto e funzionante. Sistemi avanzati di conteggio delle particelle e monitoraggi ambientali forniscono dati in tempo reale sulla qualità dell'aria, contribuendo a mantenere le condizioni ultra-pure necessarie per la produzione di semiconduttori.

Produzione e Ricerca Farmaceutica

Strutture per la Produzione di Farmaci Sterili

Il settore farmaceutico dipende fortemente da ambienti a camera pulita per la produzione di farmaci sterili, vaccini e prodotti biologici. Queste strutture devono rispettare rigorose normative di Buona Pratica di Fabbricazione (GMP) e generalmente mantengono livelli di pulizia ISO Classe 5 o superiori. La produzione di farmaci iniettabili richiede in particolare aree di lavorazione asettiche con un controllo eccezionale delle contaminazioni.

Gli ambienti a camera pulita utilizzati nella produzione farmaceutica includono sistemi specializzati di trattamento dell'aria con filtrazione HEPA, cascata di pressione e monitoraggio continuo dell'ambiente. Il personale segue una formazione rigorosa sulle tecniche asettiche e deve rispettare procedure dettagliate per l'indossare dispositivi di protezione al fine di mantenere la sterilità.

Laboratori di Ricerca e Sviluppo

Le strutture di ricerca farmaceutica utilizzano ambienti di stanze pulite per lo sviluppo di farmaci, i test di stabilità e le operazioni di controllo qualità. Questi spazi controllati garantiscono l'integrità dei dati di ricerca e proteggono i materiali biologici sensibili da eventuali contaminazioni. I processi moderni di scoperta dei farmaci spesso implicano il lavoro con colture cellulari, materiali genetici e altre sostanze che richiedono condizioni ambientali impeccabili.

Le stanze pulite dedicate alla ricerca devono mantenere parametri costanti di temperatura, umidità e qualità dell'aria, consentendo al contempo agli scienziati di effettuare esperimenti e analisi complesse. La progettazione di queste strutture include spesso attrezzature specializzate e sistemi di contenimento per proteggere sia il personale sia i materiali utilizzati nella ricerca.

Produzione di Dispositivi Medici

Assemblaggio Componenti Critici

I produttori di dispositivi medici utilizzano ambienti a camera pulita per garantire sicurezza e affidabilità dei loro prodotti. Dall'assemblaggio di semplici strumenti chirurgici fino a dispositivi impiantabili complessi, il processo deve avvenire in condizioni controllate per prevenire contaminazioni che potrebbero nuocere ai pazienti. Queste strutture operano generalmente a livelli ISO Classe 7 o 8, a seconda dei requisiti specifici del dispositivo.

L'assemblaggio di componenti come pacemaker, articolazioni artificiali e apparecchiature diagnostiche richiede particolare attenzione al controllo ambientale. I lavoratori seguono rigorosi protocolli per l'abbigliamento protettivo, il trasferimento dei materiali e la pulizia, al fine di mantenere gli standard richiesti di pulizia.

Operazioni di sterilizzazione e confezionamento

Gli ambienti a camera pulita svolgono un ruolo fondamentale nelle fasi finali della produzione di dispositivi medici, in particolare durante le operazioni di sterilizzazione e confezionamento. Questi spazi controllati garantiscono che i dispositivi rimangano sterili fino a quando non raggiungono l'utente finale. Sistemi avanzati di filtraggio dell'aria, materiali per il confezionamento specializzati e procedure di pulizia validate collaborano per mantenere l'integrità del prodotto.

Il monitoraggio regolare dell'ambiente e la validazione delle condizioni delle camere pulite aiutano i produttori a rispettare i requisiti normativi e a mantenere una qualità del prodotto costante. La documentazione di questi processi costituisce una parte essenziale dei programmi di assicurazione della qualità.

Biotecnologie e Scienze della Vita

Impianti per Coltura cellulare e Terapia genica

L'industria della biotecnologia richiede ambienti di sala pulita per svolgere numerose operazioni critiche, tra cui la coltura cellulare, la produzione di terapie geniche e l'ingegneria dei tessuti. Queste strutture devono mantenere standard di pulizia estremamente elevati per proteggere i materiali biologici sensibili e garantire la validità delle ricerche. Condizioni di Classe ISO 5 o superiori sono generalmente necessarie per molte applicazioni biotecnologiche.

Le moderne sale pulite per biotecnologie integrano sofisticati sistemi di controllo ambientale, tra cui regolazione precisa della temperatura, gestione dell'umidità e sistemi specializzati di trattamento dell'aria. Queste strutture richiedono spesso ulteriori misure di contenimento per proteggere i lavoratori da rischi biologici, mantenendo al contempo la sterilità del prodotto.

Laboratori di Controllo Qualità

Le operazioni di controllo qualità nella biotecnologia richiedono ambienti controllati per garantire test e analisi precisi. Gli ambienti delle camere pulite supportano varie procedure analitiche, dall'analisi delle proteine ai test genetici. Queste strutture devono mantenere condizioni stabili per assicurare risultati riproducibili e proteggere apparecchiature sensibili.

Le camere pulite di laboratorio sono dotate di postazioni di lavoro specializzate, dispositivi di contenimento e sistemi di monitoraggio ambientale. Una regolare validazione di questi ambienti contribuisce a mantenere l'integrità delle procedure di test e la conformità ai requisiti normativi.

Produzione Aerospaziale

Assemblaggio di satelliti e veicoli spaziali

L'industria aerospaziale utilizza ambienti a camera pulita per l'assemblaggio e il collaudo di satelliti, componenti per veicoli spaziali e sistemi elettronici sensibili. Queste strutture mantengono generalmente condizioni di Classe ISO 7 o superiori, per proteggere l'attrezzatura sofisticata da contaminazioni che potrebbero causare guasti nello spazio. Le implicazioni sono particolarmente rilevanti nel settore aerospaziale, dove le riparazioni dell'equipaggiamento sono spesso impossibili dopo il lancio.

I protocolli delle camere pulite nella produzione aerospaziale includono procedure di pulizia specializzate, monitoraggio delle particelle e rigoroso controllo dei materiali. I lavoratori devono seguire procedure dettagliate per la manipolazione dei componenti e per il mantenimento dell'integrità ambientale.

Produzione di Ottiche di Precisione

La produzione di componenti ottici di precisione per applicazioni aerospaziali richiede ambienti estremamente puliti. Telescopi, sensori e apparecchiature di comunicazione dipendono da superfici ottiche impeccabili che possono essere compromesse anche da contaminazioni minime. Gli ambienti delle camere pulite proteggono questi componenti sensibili durante la produzione e l'assemblaggio.

Sistemi avanzati di filtraggio e protocolli di pulizia specializzati contribuiscono a mantenere le condizioni ambientali necessarie. Test regolari e convalida assicurano che i componenti ottici soddisfino gli elevati standard richiesti per le applicazioni aerospaziali.

Domande frequenti

Cosa determina la classificazione di un ambiente a camera pulita?

Le classificazioni delle stanze pulite sono determinate dal numero massimo di particelle di dimensioni specifiche consentite per metro cubo d'aria. Lo standard ISO 14644-1 definisce nove classi, dall'ISO Classe 1 (più restrittiva) all'ISO Classe 9 (meno restrittiva). Fattori come portate d'aria, efficienza di filtraggio e differenziali di pressione contribuiscono anche alla classificazione complessiva.

Come vengono mantenuti e monitorati gli ambienti delle stanze pulite?

Gli ambienti delle stanze pulite vengono mantenuti attraverso sofisticati sistemi di trattamento dell'aria, filtraggio HEPA, cascate di pressione e protocolli regolari di pulizia. Sistemi di monitoraggio continuo registrano il numero di particelle, la temperatura, l'umidità e i differenziali di pressione. Test regolari e certificazioni garantiscono il rispetto degli standard richiesti, mentre la formazione del personale e procedure operative rigorose aiutano a mantenere i livelli di pulizia.

Quali dispositivi di protezione individuale sono richiesti negli ambienti delle stanze pulite?

I requisiti per l'equipaggiamento di protezione individuale variano in base alla classe della sala pulita e all'applicazione, ma includono tipicamente tute per sala pulita (bunny suits), scarpe, guanti, maschere e copricapi. Ambienti più rigorosi possono richiedere più strati di protezione e procedure specializzate di vestizione. Tutti i DPI devono essere compatibili con la sala pulita e sostituiti seguendo protocolli stabiliti.