Begrip van Kritische Schone Kamer Normen in Verschillende Industrieën

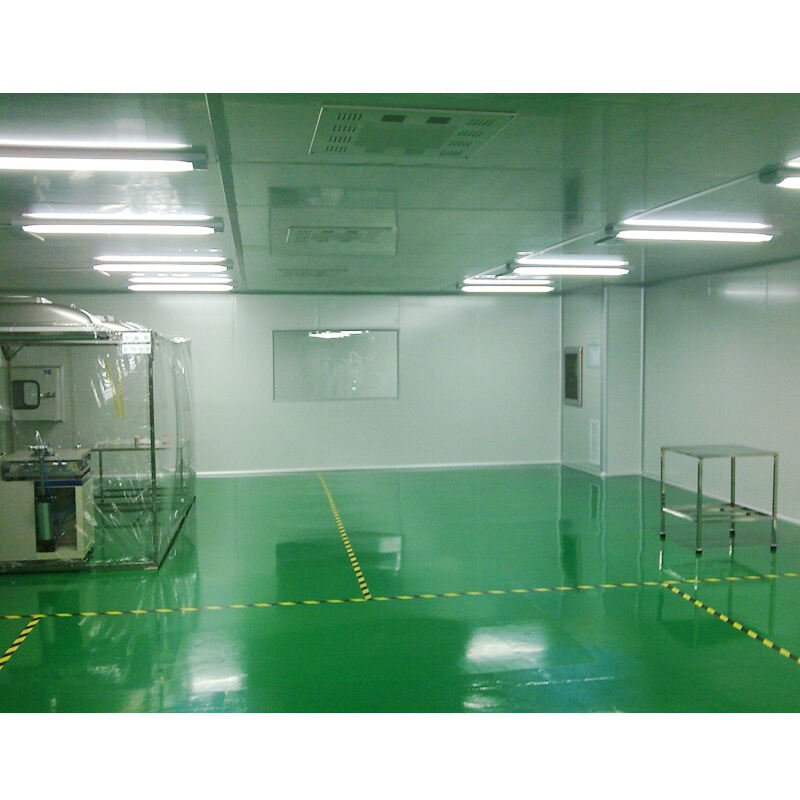

Cleanroomomgevingen vormen de basis voor contaminatiebeheersing en bieden streng gereguleerde ruimtes waar luchtgedragen deeltjes, temperatuur, luchtvochtigheid en andere milieuomstandigheden nauwkeurig worden geregeld. Deze gespecialiseerde faciliteiten spelen een onmisbare rol in moderne productie-, onderzoeks- en ontwikkelingsprocessen in diverse sectoren. Organisaties wereldwijd investeren aanzienlijk in het in stand houden van deze zuivere omgevingen om productkwaliteit, onderzoeksinhoud en naleving van regelgeving te garanderen.

De toepassing van cleanroomomgevingen verschilt aanzienlijk per industrie, waarbij elke sector zijn eigen specifieke eisen en normen heeft. Van de strengste ISO-klasse 1-faciliteiten die worden gebruikt in de halfgeleiderproductie tot ISO-klasse 8-kamers die geschikt zijn voor de assemblage van medische apparatuur, deze gereguleerde omgevingen vormen het fundament van kwaliteitskritische operaties.

Halfgeleiders en micro-elektronica productie

Ultra-zuivere productie-eisen

De halfgeleiderindustrie behoudt enkele van de strengste cleanroomomgevingen binnen welke industrie dan ook. Deze faciliteiten werken meestal op ISO-klasse 1 of 2-niveau's, waar zelfs microscopische deeltjes al gehele batches microchips onbruikbaar kunnen maken. De productie van geïntegreerde schakelingen, microprocessoren en andere halfgeleidercomponenten vereist omgevingen die vrijwel geheel vrij zijn van contaminatie.

Moderne halfgeleiderfabricagefabrieken (fabs) maken gebruik van geavanceerde luchthandelingssystemen, gespecialiseerde reinigingsprotocollen en strikte kledingprocedures. Werknemers moeten uitgebreide trainingen volgen in cleanroomprotocollen en volledige cleanroomsuites dragen, vaak aangeduid als bunny suits, om menselijk veroorzaakte contaminatie te voorkomen.

Geavanceerde apparatenbescherming

De geavanceerde apparatuur die wordt gebruikt in de halfgeleiderproductie vereist uitzonderlijke bescherming tegen milieuverontreiniging. Fotolithografie-machines, etsapparatuur en testapparatuur werken met toleranties die worden gemeten in nanometers. Deze machines vertegenwoordigen investeringen van miljoenen dollars, waardoor het in stand houden van schoonwerkkamers niet alleen een kwaliteitseis is, maar ook een belangrijk financieel belang.

Regelmatig in- en uitvalcontrole van de schoonwerkkamers zorgt ervoor dat de apparatuur beschermd blijft en functioneel blijft. Geavanceerde deeltjesaantalsystemen en milieumonitors geven in real-time gegevens over de luchtkwaliteit, waardoor de ultra-zuivere omstandigheden worden gehandhaafd die nodig zijn voor de halfgeleiderproductie.

Farmaceutische productie en onderzoek

Faciliteiten voor de productie van sterile geneesmiddelen

De farmaceutische industrie is sterk afhankelijk van cleanroomomgevingen voor de productie van steriele medicijnen, vaccins en biologische producten. Deze faciliteiten moeten voldoen aan strikte Good Manufacturing Practice (GMP)-regelgeving en beschikken doorgaans over een schoonheidscategorie van ISO-klasse 5 of hoger. De productie van injecteerbare medicijnen vereist met name asceptische verwerkingsruimten met uitzonderlijke contaminatiebeheersing.

Cleanroomomgevingen in de farmaceutische productie zijn uitgerust met gespecialiseerde luchthandelingssystemen met HEPA-filtratie, drukvalsystemen en continue milieu-monitoring. Personeel volgt grondige trainingen in asceptische technieken en moet strikte kledingprocedures volgen om de steriliteit te waarborgen.

Onderzoeks- en Ontwikkelingslaboratoria

Farmaceutische onderzoeksfaciliteiten gebruiken cleanroomomgevingen voor medicijnontwikkeling, stabiliteitstesting en kwaliteitscontrole. Deze gecontroleerde ruimtes garanderen de integriteit van onderzoeksgegevens en beschermen gevoelige biologische materialen tegen besmetting. Moderne medicijnonderzoeksprocessen maken vaak gebruik van celkweken, genetische materialen en andere stoffen die een perfecte omgeving vereisen.

Onderzoekscleanrooms moeten consistente temperatuur-, vocht- en luchtkwaliteitsparameters handhaven, terwijl wetenschappers complexe experimenten en analyses uitvoeren. Het ontwerp van deze faciliteiten omvat vaak gespecialiseerde apparatuur en containment-systemen om zowel personeel als onderzoeksmaterialen te beschermen.

Medische Apparatuur Fabricage

Kritieke Componentenmontage

Fabrikanten van medische apparatuur maken gebruik van cleanroom-omgevingen om de veiligheid en betrouwbaarheid van hun producten te garanderen. Van eenvoudige chirurgische instrumenten tot complexe implantabele apparaten, het montageproces moet plaatsvinden in gecontroleerde omstandigheden om contaminatie te voorkomen die schadelijk zou kunnen zijn voor patiënten. Deze faciliteiten werken meestal op ISO-klasse 7 of 8-niveau, afhankelijk van de specifieke eisen van het apparaat.

De montage van componenten zoals pacemakers, kunstmatige gewrichten en diagnostische apparatuur vereist zorgvuldige aandacht voor de controle van de omgeving. Werknemers volgen strikte protocollen voor het aantrekken van beschermende kleding, het transport van materialen en het schoonmaken om de vereiste schoonheidseisen in stand te houden.

Sterilisatie- en verpakkingsoperaties

Schoonwerkkamers spelen een cruciale rol in de laatste fase van de productie van medische hulpmiddelen, met name tijdens sterilisatie- en verpakkingsoperaties. Deze gecontroleerde ruimtes zorgen ervoor dat de hulpmiddelen steriliteit behouden totdat ze bij de eindgebruiker aankomen. Geavanceerde luchtfiltersystemen, gespecialiseerde verpakkingsmaterialen en gevalideerde reinigingsprocedures werken samen om de productintegriteit te waarborgen.

Regelmatig milieuonderzoek en validatie van de schoonwerkkameromstandigheden helpen producenten bij het voldoen aan regelgevende vereisten en het waarborgen van een consistente productkwaliteit. De documentatie van deze processen vormt een essentieel onderdeel van kwaliteitsborgingsprogramma's.

Biotechnologie en Levenswetenschappen

Celkweek- en gentherapie-installaties

De biotechnologie-industrie heeft schoonwerkkamers nodig voor diverse kritische operaties, waaronder celkweek, productie van gentherapie en weefseltechnologie. Deze faciliteiten moeten uitzonderlijk hoge schoonmaakstandaarden handhaven om gevoelige biologische materialen te beschermen en de betrouwbaarheid van het onderzoek te waarborgen. ISO-klasse 5 of beter is meestal vereist voor vele biotechnologische toepassingen.

Moderne biotech schoonwerkkamers zijn uitgerust met geavanceerde milieuregelingen, waaronder nauwkeurige temperatuurregeling, vochtbeheer en speciale luchthandelingssystemen. Deze faciliteiten vereisen vaak aanvullende containmentmaatregelen om werknemers te beschermen tegen biologische gevaren, terwijl de steriliteit van het product wordt gewaarborgd.

Kwaliteitscontrole Laboratoria

Kwaliteitscontroleoperaties in de biotechnologie vereisen gecontroleerde omgevingen om nauwkeurige testen en analyses te garanderen. Schoonwerkomgevingen ondersteunen diverse analytische procedures, van eiwitanalyse tot genetische testen. Deze faciliteiten moeten stabiele omstandigheden behouden om reproduceerbare resultaten te waarborgen en gevoelige testapparatuur te beschermen.

Laboratoriumschoonwerkkamers zijn uitgerust met gespecialiseerde werkstations, containmentapparatuur en milieumonitorsystemen. Regelmatige validatie van deze omgevingen draagt bij aan het in stand houden van de integriteit van testprocedures en het in acht nemen van regelgevende vereisten.

Luchtvaartproductie

Satelliet- en ruimtevaartuigassemblage

De lucht- en ruimtevaartindustrie maakt gebruik van cleanroomomgevingen voor de assemblage en test van satellieten, ruimteschipcomponenten en gevoelige elektronische systemen. Deze faciliteiten behouden meestal ISO-klasse 7 of betere omstandigheden om geavanceerde apparatuur te beschermen tegen verontreiniging die tot falen in de ruimte kan leiden. De inzet is bijzonder hoog in lucht- en ruimtevaarttoepassingen, waarbij reparaties aan apparatuur vaak onmogelijk zijn na de lancering.

Cleanroomprotocollen in de lucht- en ruimtevaartproductie omvatten gespecialiseerde reinigingsprocedures, deeltjesmonitoring en strikte materiaalcontrole. Werknemers moeten gedetailleerde procedures volgen voor het hanteren van componenten en het in stand houden van de milieu-integriteit.

Precisie-optica productie

De productie van precisie-optische componenten voor lucht- en ruimtevaarttoepassingen vereist uitzonderlijk schone omgevingen. Telescopen, sensoren en communicatieapparatuur zijn afhankelijk van perfecte optische oppervlakken die kunnen worden aangetast door zelfs minimale verontreiniging. Schoonwerkomgevingen beschermen deze gevoelige componenten tijdens productie en montage.

Geavanceerde filtersystemen en gespecialiseerde reinigingsprotocollen helpen bij het in stand houden van de benodigde omgevingscondities. Regelmatige tests en validatie zorgen ervoor dat optische componenten voldoen aan de hoge eisen die nodig zijn voor lucht- en ruimtevaarttoepassingen.

Veelgestelde Vragen

Wat bepaalt de classificatie van een schoonwerkomgeving?

Reinruimclassificaties worden bepaald door het maximale aantal deeltjes van specifieke groottes dat per kubieke meter lucht is toegestaan. De ISO 14644-1-standaard definieert negen klassen, variërend van ISO-klasse 1 (meest streng) tot ISO-klasse 9 (minst streng). Factoren zoals luchtdoorstromingssnelheden, filterrendement en drukverschillen dragen ook bij aan de algehele classificatie.

Hoe worden reinruimomgevingen onderhouden en gemonitord?

Reinruimomgevingen worden onderhouden via geavanceerde luchthandelingssystemen, HEPA-filtratie, drukvalsystemen en regelmatige schoonmaakprotocollen. Systeemgemonitoringsystemen volgen deeltjestellingen, temperatuur, luchtvochtigheid en drukverschillen. Regelmatige tests en certificering zorgen voor naleving van de vereiste normen, terwijl personeelstraining en strikte operationele procedures helpen om de schoonheid te behouden.

Welke persoonlijke beschermingsmiddelen zijn vereist in reinruimomgevingen?

Vereisten voor persoonlijke beschermingsmiddelen variëren per cleanroomklasse en toepassing, maar omvatten doorgaans cleanroomschorten (bunny suits), schoenen, handschoenen, mondkapjes en haarkappen. Strengere omgevingen kunnen meerdere beschermingslagen en gespecialiseerde kledingprocedures vereisen. Alle PBM's moeten compatibel zijn met de cleanroom en volgens vastgestelde protocollen worden ververst.