Zrozumienie Krytycznych Pomieszczenie czyste Standardów w Różnych Branżach

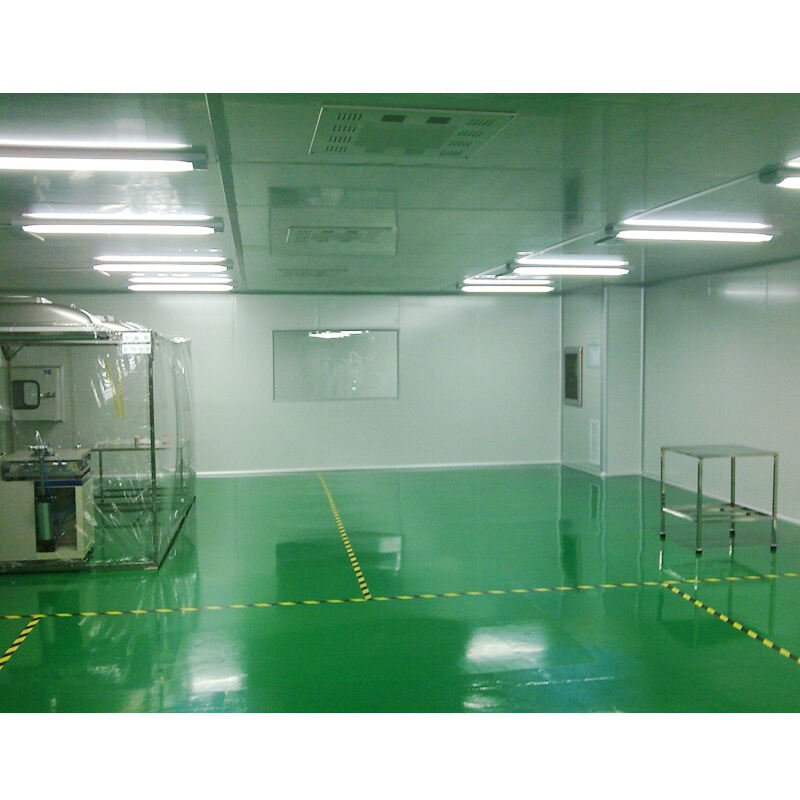

Czyste środowiska pomieszczeniowe stanowią szczytowe osiągnięcie w kontroli zanieczyszczeń, oferując ściśle kontrolowane przestrzenie, w których cząstki unoszące się w powietrzu, temperatura, wilgotność oraz inne czynniki środowiskowe są dokładnie regulowane. Te specjalistyczne obiekty odgrywają niezastąpioną rolę w nowoczesnych procesach produkcyjnych, badawczych i rozwojowych w wielu sektorach. Organizacje na całym świecie inwestują znaczne środki w utrzymanie tych czystych środowisk, aby zagwarantować jakość produktów, rzetelność badań i zgodność z przepisami.

Wdrożenie pomieszczeń czystych znacznie różni się między branżami, przy czym każdy sektor ma swoje własne, specyficzne wymagania i standardy. Od najbardziej rygorystycznych obiektów klasy ISO 1 stosowanych w produkcji półprzewodników po pomieszczenia klasy ISO 8 odpowiednie do montażu urządzeń medycznych – te środowiska kontrolowane stanowią podstawę operacji krytycznych dla jakości.

Produkcja półprzewodników i mikroelektroniki

Wymagania dotyczące produkcji ultra czystej

Przemysł półprzewodnikowy utrzymuje jedne z najbardziej rygorystycznych środowisk w pomieszczeniach czystych spośród wszystkich sektorów przemysłowych. Takie obiekty zazwyczaj funkcjonują na poziomie ISO Class 1 lub 2, gdzie nawet mikroskopijne cząstki mogą uczynić całe partie mikrochipów bezużytecznymi. Produkcja obwodów scalonych, mikroprocesorów oraz innych komponentów półprzewodnikowych wymaga środowisk niemal całkowicie wolnych od zanieczyszczeń.

Współczesne zakłady produkcyjne półprzewodników (fabs) wykorzystują zaawansowane systemy wentylacji, specjalistyczne procedury czyszczenia oraz rygorystyczne procedury zakładania odzieży ochronnej. Pracownicy muszą przejść obszerne szkolenia dotyczące procedur panujących w pomieszczeniach czystych oraz nosić całkowicie zasłaniające ubrania ochronne, często nazywane skafandrami, aby zapobiec zanieczyszczeniom pochodzącym od człowieka.

Zaawansowana ochrona urządzeń

Wysoki poziom zaawansowania urządzeń stosowanych w produkcji półprzewodników wymaga wyjątkowego zabezpieczenia przed zanieczyszczeniami środowiskowymi. Maszyny litograficzne, urządzenia do trawienia oraz aparatura testowa działają z tolerancjami mierzonymi w nanometrach. Inwestycje w te maszyny są warte miliony dolarów, dlatego utrzymanie warunków panujących w pomieszczeniach czystych nie jest jedynie wymogiem jakościowym, lecz także istotnym imperatywem finansowym.

Regularne monitorowanie i weryfikowanie warunków w pomieszczeniach czystych zapewnia ochronę i sprawność działania urządzeń. Zaawansowane systemy liczenia cząstek i monitory środowiskowe dostarczają danych w czasie rzeczywistym na temat jakości powietrza, wspomagając utrzymanie ultra czystych warunków niezbędnych do produkcji półprzewodników.

Produkcja i badania farmaceutyczne

Wytwórnie leków sterylnych

Branża farmaceutyczna w dużym stopniu polega na pomieszczeniach czystych do produkcji leków sterylnych, szczepionek oraz produktów biologicznych. Te obiekty muszą spełniać rygorystyczne wymagania GMP (Dobrej Praktyki Wytwarzania) i zazwyczaj utrzymywać poziom czystości zgodny z klasą ISO 5 lub wyższą. Produkcja leków dostrzykowych wymaga szczególnie sterylnych warunków, w obszarach przestrzegających aseptyki i posiadających wyjątkowo dobre zabezpieczenia przed zanieczyszczeniami.

Pomieszczenia czyste w produkcji farmaceuticznej wykorzystują specjalistyczne systemy wentylacyjne z filtracją HEPA, kontrolowanymi różnicami ciśnień oraz ciągłym monitorowaniem środowiska. Personel przechodzi rygorystyczne szkolenia z technik aseptycznych i musi przestrzegać szczegółowych procedur zakładania strojów ochronnych, aby zachować sterylność.

Laboratoria Badań i Rozwoju

Wytwórnie zajmujące się badaniami farmaceutycznymi wykorzystują pomieszczenia czyste do rozwoju leków, badań stabilności oraz operacji kontrolno-jakościowych. Te kontrolowane przestrzenie gwarantują integralność danych badawczych i chronią wrażliwe materiały biologiczne przed zanieczyszczeniem. Współczesne procesy odkrywania leków często wiążą się z pracą nad kulturami komórkowymi, materiałami genetycznymi oraz innymi substancjami, które wymagają bezpiecznych warunków środowiskowych.

Pomieszczenia czyste przeznaczone na badania muszą utrzymywać stałe parametry temperatury, wilgotności i jakości powietrza, umożliwiając naukowcom prowadzenie złożonych eksperymentów i analiz. Projektowanie tych obiektów często obejmuje specjalistyczny sprzęt oraz systemy zabezpieczające służące ochronie zarówno personelu, jak i materiałów badawczych.

Produkcja Urządzeń Medycznych

Critical Component Assembly

Producenci urządzeń medycznych stosują pomieszczenia czyste, aby zapewnić bezpieczeństwo i niezawodność swoich produktów. Od prostych narzędzi chirurgicznych po złożone urządzenia wszczepialne, proces montażu musi odbywać się w kontrolowanych warunkach, aby zapobiec zanieczyszczeniom, które mogłyby zaszkodzić pacjentom. Takie obiekty zazwyczaj funkcjonują na poziomie ISO Klasy 7 lub 8, w zależności od konkretnych wymagań dotyczących urządzenia.

Montaż komponentów takich jak stymulatory serca, sztuczne stawy i urządzenia diagnostyczne wymaga starannego nadzoru nad warunkami środowiskowymi. Pracownicy przestrzegają ścisłych procedur związanych z ubieraniem się, przekazywaniem materiałów i czyszczeniem, aby utrzymać wymagane standardy czystości.

Operacje sterylizacji i pakowania

Czyste środowiska pomieszczeń odgrywają kluczową rolę w końcowych etapach produkcji urządzeń medycznych, szczególnie podczas operacji sterylizacji i pakowania. Te kontrolowane przestrzenie zapewniają, że urządzenia pozostają sterylnie czyste do momentu dotarcia do użytkownika końcowego. Zaawansowane systemy filtracji powietrza, specjalistyczne materiały opakowaniowe oraz zwalidowane procedury czyszczenia działają razem, aby zachować integralność produktu.

Regularne monitorowanie środowiska oraz walidacja warunków panujących w pomieszczeniach czystych pomagają producentom spełniać wymagania regulacyjne i utrzymywać stabilną jakość produktu. Dokumentacja tych procesów stanowi istotny element programów zapewnienia jakości.

Biotechnologia i Nauki o Życiu

Kultury Komórkowe i Obiekty do Terapii Genowej

Industria biotechnologiczna wymaga pomieszczeń czystych do wykonywania różnych kluczowych operacji, w tym hodowli komórek, produkcji terapii genowych oraz inżynierii tkankowej. Te obiekty muszą utrzymywać wyjątkowo wysokie standardy czystości, aby chronić wrażliwe materiały biologiczne i zapewnić wiarygodność badań. Zazwyczaj wymagane są warunki zgodne z klasą ISO 5 lub lepszą dla wielu zastosowań biotechnologicznych.

Współczesne pomieszczenia czyste w biotechnologii są wyposażone w zaawansowane systemy kontroli środowiska, w tym precyzyjną regulację temperatury, zarządzanie wilgotnością oraz specjalistyczne systemy wentylacyjne. Obiekty te często wymagają dodatkowych środków zabezpieczających, aby chronić pracowników przed zagrożeniami biologicznymi, jednocześnie utrzymując sterylność produktu.

Laboratoria Kontroli Jakości

Operacje kontroli jakości w biotechnologii wymagają kontrolowanych środowisk, aby zapewnić dokładne testowanie i analizy. Pomieszczenia czyste wspierają różne procedury analityczne, od analizy białek po testy genetyczne. Te obiekty muszą utrzymywać stabilne warunki, aby zagwarantować odtwarzalność wyników i ochronić wrażliwe urządzenia testowe.

Laboratoryjne pomieszczenia czyste są wyposażone w specjalistyczne stanowiska pracy, urządzenia do zabezpieczania oraz systemy monitoringu środowiska. Regularna walidacja tych środowisk pomaga utrzymać integralność procedur testowych i zapewnia zgodność z wymaganiami regulacyjnymi.

Produkcja Lotnicza i Kosmiczna

Montaż satelitów i statków kosmicznych

Przemysł lotniczy wykorzystuje pomieszczenia czyste do montażu i testowania satelitów, elementów statków kosmicznych oraz wrażliwych systemów elektronicznych. Takie obiekty utrzymują zazwyczaj warunki klasy ISO 7 lub lepsze, aby chronić zaawansowaną technologicznie aparaturę przed zanieczyszczeniami, które mogłyby spowodować jej awarię w przestrzeni kosmicznej. W aplikacjach lotniczych stawka jest szczególnie wysoka, ponieważ po starcie często niemożliwe jest dokonanie napraw urządzeń.

Protokoły pracy w pomieszczeniach czystych w produkcji lotniczej obejmują specjalistyczne procedury czyszczenia, monitorowanie zanieczyszczeń cząsteczkowych oraz surową kontrolę materiałów. Pracownicy muszą przestrzegać szczegółowych procedur dotyczących obchodzenia się z elementami i utrzymywania integralności środowiska.

Produkcja Precyzyjnych Elementów Optycznych

Produkcja precyzyjnych elementów optycznych przeznaczonych do zastosowań lotniczych wymaga wyjątkowo czystych środowisk. Teleskopy, czujniki i urządzenia komunikacyjne opierają się na bezskazitelnych powierzchniach optycznych, które mogą zostać naruszone nawet przez minimalne zanieczyszczenia. Pomieszczenia czyste chronią te wrażliwe komponenty podczas produkcji i montażu.

Zaawansowane systemy filtracji i specjalistyczne procedury czyszczenia pomagają utrzymać niezbędne warunki środowiskowe. Regularne testy i weryfikacja gwarantują, że elementy optyczne spełniają surowe wymagania stawiane aplikacjom lotniczym.

Często zadawane pytania

Co decyduje o klasyfikacji pomieszczenia czystego?

Klasy czystości pomieszczeń są określone na podstawie maksymalnej liczby cząstek o określonych rozmiarach dopuszczalnych w jednym metrze sześciennym powietrza. Standard ISO 14644-1 definiuje dziewięć klas, od klasy ISO 1 (najbardziej restrykcyjnej) do klasy ISO 9 (najmniej restrykcyjnej). Na ogólną klasyfikację wpływają również takie czynniki, jak prędkość przepływu powietrza, skuteczność filtracji oraz różnice ciśnienia.

W jaki sposób utrzymuje się i monitoruje środowiska pomieszczeń czystych?

Środowiska pomieszczeń czystych są utrzymywane dzięki zaawansowanym systemom wentylacyjnym, filtracji HEPA, kaskadom ciśnienia oraz regularnym protokołom czyszczenia. Systemy monitorujące w czasie rzeczywistym kontrolują liczbę cząstek, temperaturę, wilgotność oraz różnice ciśnienia. Regularne testy i certyfikacja zapewniają zgodność z wymaganymi standardami, a szkolenia personelu oraz ścisłe procedury operacyjne pomagają utrzymywać odpowiednie poziomy czystości.

Jakie środki ochrony indywidualnej są wymagane w środowiskach pomieszczeń czystych?

Wymagania dotyczące środków ochrony indywidualnej różnią się w zależności od klasy pomieszczenia czystego i zastosowania, ale zazwyczaj obejmują kombinezony (tzw. bunny suits), buty, rękawiczki, maseczki i pokrowce na włosy. W bardziej rygorystycznych środowiskach może być wymagana wielowarstwowa ochrona oraz specjalne procedury zakładania odzieży ochronnej. Wszystkie środki ochrony indywidualnej muszą być kompatybilne z pomieszczeniem czystym i wymieniane zgodnie z ustalonymi protokołami.